Diese Seite soll allgemeine technische Dinge beinhalten, ggf. auch auf den Mini bezogene technische Erklärungen liefern.

Fangen wir einmal bei der Ölpumpe an:

Der Typ der Ölpumpen der Mini-Motoren sind sogenannte "Rotorpumpen", auch als Eaton- oder Sternkolbenpumpe bezeichnet.

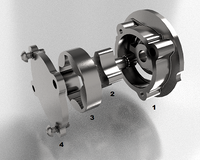

Die Bestandteile der Pumpe sind aus dem obigen gerenderten CAD-Bild zu entnehmen: Gehäuse (1), idR aus Alumnium, der außenverzahnte Innenrotor mit der Antriebswelle (2), der innenverzahnte Außenrotor (3) und der Deckel mit den Schrauben (4).

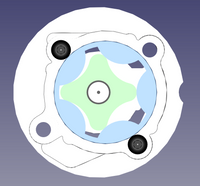

Der Innenrotor, der hier vier Zähne und damit einen weniger als der Außenrotor hat, wird von der Nockenwelle angetrieben. Je nach Motortyp und Baujahr gibt es verschiedene Antriebe beim Mini, nämlich den Pin-Drive (den auch noch unterteilt, ob es sich um einen Smallbore- oder Bigbore-Motor handelt, weil der Bigbore-Motorblock länger als der andere ist, und somit die Welle bei den größeren Motoren länger ist), den Star- oder Spider-Drive (Bild) oder den Slot-Drive bei den jüngeren Motoren. Das Arbeitsprinzip ist überall gleich.

Im Bild oben ist der innere Rotor grün gezeichnet und der Außenrotor blau. Der Außenrotor wird vom Innenrotor angetrieben. Während der Innenrotor auf Pumpenmitte liegt, wird der Außenrotor versetzt um eine Veränderung des Volumens möglich zu machen. Der Innenrotor dreht links herum und lässt das Pumpenvolumen größer werden und damit einen Unterdruck zu erzeugen, d.h. das Öl wird aus dem Ölsumpf direkt zur Pumpe transportiert. Eine Zelle wird durch weitere Drehung komprimiert und so das Öl unter Druck gesetzt, und unten verlässt das Öl mit Druck beaufschlagt die Pumpe Richtung Öldruckregler vorne am Motor. Die Rotorpumpe ist also eine Saug- und Druckpumpe gleichzeitig. Im Grunde genommen war es das schon. Allgemein muss der Innenrotor nicht unbedingt vier Zähne haben, es können auch mehr sein, aber der Außenrotor muss immer einen Zahn mehr haben als der Innenrotor, sonst funktioniert das exzentrische Laufen und damit die Volumenänderung nicht mehr. Die Ölfördermengen können sehr viel mehr als 20 Liter/PS/h haben.

Die Vorteile dieser Pumpen sind, dass sie gleichmäßig arbeiten und einen hohen Förderstrom und damit hohe Drücke liefern.

Die verschiedenen Antriebsarten der Ölpumpen:

Oben im CAD-Bild der Spider- oder Star Drive und unten nochmal an der realen Pumpe:

Hierzu gehört der "Spider" (rechts), der in die entsprechende Aussparung der Nockenwelle passt. Dieser Spider ist mittlerweile sehr rar geworden, und man bekommt ihn nur sehr selten angeboten, und dann ist er recht teuer. Ganz rechts das Ende der Nockenwelle, in das der Spider passt.

Dann der Pin Drive, weil er durch einen runden Pin am Ende der Nockenwelle angetrieben wird:

Schlussendlich noch der Slot Drive, der bei den neueren Motoren Verwendung fand:

So soll ein Pumpe innen nicht aussehen!

Was ist hier passiert?

Es ist das Ergebnis eine Motorschadens, genauer gesagt, eines Lagerschadens. Metallpartikel von den zerstörten Lagern zusammen mit denen der Kurbelwelle sind über die Ölkanäle in den Ölsumpf geraten und dann direkt von der Ölpumpe angesaugt worden. Das Ölansaugrohr im Ölsumpf hat zwar ein Sieb aber das hält nicht wirklich die Partikel davon ab wieder in den Kreislauf zu gelangen. Und dann wirken die Metallpartikel wie der sprichwörtliche Sand im Getriebe. Es muss aber kein Motorschaden sein, der dies hier verursacht, denn auch lange Ölwechselintervalle und Vernachlässigung des Motors können solche Schäden hervor rufen.

Und dieser Schaden deckt einen Konstruktionsfehler des Mini-Motors auf (den allerdings die meisten Motoren haben), denn wie vorher schon geschrieben, saugt die Pumpe direkt aus dem Getriebesumpf das Öl in die Pumpe hinein und weiter in das Druckregelventil, dann in einen eventuell vorhandenen Ölkühler und dann erst in den Ölfilter. Der wird aber im sog. "Hauptstrom" betrieben. Ist der Filter verstopft drückt der Öldruck ein Kugelventil auf, sodass wenigstens das ungefilterte Öl in die Lager gedrückt wird, denn ohne Öldruck gehen die Lager nach ein paar Sekunden Laufzeit kaputt. Und dann ist meistens auch die Kurbelwelle hin, also ein kapitaler Motorschaden.

Eine kleine Abhilfe gibt es zu kaufen, und das ist eine magnetische Ablass-Schraube, wie sie beim Mini als Ölablass-Schraube standardmäßig verbaut ist, die man an der Befestigung des Ölsaugrohrs in den Ölkreislaufs einschraubt.

Dieses Teil beruhigt das Gewissen aber es hilft nicht einen großen Motorschaden zu begrenzen, denn es bleiben nur die magnetischen Partikel im Ölstrom eventuell haften und werden ggf. von den nichtmagnetischen Partikeln wieder mitgerissen und wieder in den Ölkreislauf gespült.

Eine kleine Hilfe, aber eben nur eine begrenzte Wirkung. Die Schäden an der oben gezeigten Ölpumpe sind trotz dieses Magneten im Saugrohr entstanden.

Ein weitaus aufwendigeren Weg ist mein früherer Renn-Kollege und Freund Mano gegangen. Er hat das Problem richtig erkannt und hat eine Umleitung des angesaugten Öls aus dem Getriebe an einen externen Ölfilter und zurück in den Motorblock konstruiert. Leider ist die Internetseite von Mano seit langem nicht mehr online aber er hat ein Technisches Merkblatt seinerzeit veröffentlich, das den Umbau in allen Schritten zeigt. Ich erlaube mir deshalb, das sonst nicht so einfach zu findende Dokument zur Verfügung zu stellen. Aber Mano hat das Copyright für diese Anleitung.

Warum überhaupt eine Ölpumpe?

Das alte Sprichwort "Wer gut schmiert, der gut fährt" gilt hier besonders. Und besonders ist, dass die Kurbelwellenmotoren seit irgendeinem Zeitpunkt in der Vergangenheit des Autos eine Druckumlaufschmierung bekamen, d.h. dass das Schmieröl unter Druck an die zu schmierenden Stellen gepumpt wird. Vor allem sind es die Gleitlager der Kurbelwelle, sowohl an den Haupt- aber auch an den Pleuellagern, die einen Mindestdruck benötigen um lange haltbar zu sein. Die Kurbelwelle ist wie von einem Bücherwurm mit Kanälen zu den Haupt- und Pleuellagern durchzogen, mit denen die Lager mit dem Drucköl versorgt werden.

Mikroskopisch betrachtet sehen sogar polierte Lagerzapfen und die Lager selbst wie die Berge der Alpen aus. Ohne Schmierung würden die Spitzen dieser Berge zerbröseln und nicht lange funktionieren. Eine gute Schmierung, besonders unter Druck, hält diese Berge und Täler unter einem minimalen Abstand, so dass die gegenüberliegende Flächen über den Ölfilm hinweggleiten. So soll es sein. Beim Anlaufen ein Motors ist aber noch kein Öldruck vorhanden. Die Tribologie-Fachgelehrten (Tribologie ist die Lehre von der Reibung) sprechen da von drei Phasen: der Trockenreibung, der Mischreibung und dann noch von der hydrodynamischen Reibung. Das Letztere möchten wir bei den Reibflächen erreichen, denn nur dann findet die Reibung nicht mehr an den metallischen Flächen statt, sondern nur noch im Ölfilm.

Allgemein gesehen gibt es noch weitere Typen von Ölpumpen wie die Zahnrad-, Flügel- oder Exzenter-Zahnradpumpen (letztere auch Mondsichel- oder Sichelpumpe genannt). Aber weil die mit dem Mini nichts zu tun haben, brauchen wir die auch nicht weiter zu betrachten.

Öldruck

Irgendwo habe ich oben schon den Öldruckregler genannt. Der besteht einfach nur aus einem Kolben, der auf einer Schraubenfeder sitzt, und der Schraube, die das Alles im Motorblock befestigt.

Ab einem bestimmten Druck drückt der Kolben auf die Feder und gibt dem Öl einen Kurzschluss in den Ölsumpf frei, so dass immer ein bestimmter Öldruck im System vorhanden ist. Zu wenig Öldruck ist schlecht, zuviel aber auch. Übermäßgier Öldruck ist Engerievergeudung, die wir uns nicht erlauben können. Verschiedene Stellen am Motor benötigen einen anderen Öldruck als andere. Der Öldruckmesser, der aber nicht bei allen Modellen eingebaut war, misst genau ein wenig über bzw. in Stromrichtung hinter dem Druckregler. Normalerweise sollte der Druck 3 bis 4 bar betragen, bei höheren Drehzahlen etwas darüber. Abhängig ist der Öldruck auch von der Ölsorte (sprich Viskosität) und von der Temperatur. Wichtig neben dem Öldruck ist aber auch der Volumenstrom des Öls, denn weitere Aufgaben des Öls neben der Schmierung sind die Kühlung und der Abtransport vom Verbrennungsrückständen etc. Der Volumenstrom ist aber ein Konstruktionsmerkmal, auf den wir keinen Einfluss haben.

Computational Fluid Dynamics CFD

Ich spiele ja schon seit einiger Zeit mit CAD etc. herum. Interessant ist in diesem Zusammenhang die Strömungsmechanik.

Ich habe in FreeCAD ein Modell eines Einlasskanals, Brennraum und Teil des Zylinders dargestellt. Da FreeCAD auch ein CFD-Modul besitzt, habe ich es einfach mal ausprobiert. Die Einströmgeschwindigkeit oben rechts ist 30 m/s, was im Laufe eines Ansaugvorgangs durchaus realitisch ist. Angezeigt wird die Strömungsgeschwindigkeit, die in der Strömungsmechanik oft als Geschwindigkeit U angegeben wird.

Hier die Simulation als animated gif-Bild:

Der nächste Schritt soll sein, Ventilführung und Ventil in das Modell einzubeziehen.

Das Ventil in die Simulation einzubeziehen, hat funktioniert; der Ventilhub beträgt 10 mm und die Einströmgeschwindigkeit 30m/s. Es ist klar, dass das Ventil für die Strömung ein Hindernis darstellt, was gut zu sehen ist.

Die Laufzeit des Rechners um die Strömung zu simulieren hat viele Stunden gebraucht. Der Rechner kommt hier zu seiner eigentlichen Aufgabe, nämlich zu rechnen. Die Ergebnisse sieht man im Folgenden:

Die oben gezeigten animierten Bilder sind Simulationen, nicht das richtige Leben! Selbst mit den schnellsten und teuersten Rechnern bleiben solche Berechnungen Simulationen. Als Strömungsmedium habe ich Luft genommen. Bei Luft-/Benzin-Gemischen ist die Dichte (die spezifische Masse) des Fluids (Flüssigkeiten und Gase sind Fluide) eine andere, bzw. sind die winzigen Benzintröpfchen eine Flüssigkeit und verhalten sich träger als Gas-Partikel.

Trotzdem, finde ich, dass hier einmal ein Blick in den Strömungskanal einschließlich Zylinder gemacht werden kann, was sonst verborgen bleibt. Grundlage war hier das CAD-Modell für einen von mir modifizierten Zylinderkopf, bei dem ich den Einlasskanal mit Flüssigsilikon ausgegossen habe. Von diesem Gussabdruck habe ich die Maße mit einem Mess-Schieber abgenommen.

Was können wir aus diesen Simulationen ableiten?

Zunächst sieht man, dass die Hauptströmung vom Ansaugkanal etwa 45° in Fahrzeugrichtung erfolgt und dass auch die Strömung um das Ventil hauptsächlich in dieser Richtung ist. In Richtung des Kanals ist die Strömung um das Ventil nur sehr gering.

Dann erkennt man, dass die Verwirbelung des Fluids sehr gut ist, und somit ein gutes Durchmischen von Sprit und Luft vorhanden ist.

Die Seitenansicht hat mir gezeigt, dass die Vorderkante des Brennraums unbedingt gebrochen werden sollte und nicht scharfkantig gelassen werden darf, denn in diesem Bereich ist die Strömungsgeschwindigkeit recht hoch, was durch eine scharfe Kante behindert würde.

Das nächste Ziel ist, diesen Silikonabdruck mit einem 3D-Scanner einzulesen.

Außerdem wäre es schön, wenn in Abhängigkeit des Ventilhubs und des durch den nach unten gehenden Kolbens erzeugte Unterdruck ein Volumenstrom, also Volumen pro Zeiteinheit (z.B. Liter pro Minute), errechnet werden könnte.

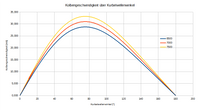

Hier ein mit LibreOffice-Calc erzeugtes Diagramm der tatsächlichen Kolbengeschwindigkeit bei einer Kurbelwelle und eine Pleuel vom 1275er Motor, denn diese Maße gehen in die Berechnung der Geschwindigkeit ein, Parameter ist die Motordrehzahl in [1/min]:

Es ist nur eine halbe Umdrehung eingezeichnet, weil die andre Hälfte ist spiegelverkehrt auf der negativen Seite, weil die Geschwindigkeit dann in die entgegengesetze Richtung zeigt und deshalb negativ ist.

Die Kurve ist keine reine Sinus-Kurve, weil der Kolben der Kreisbewegung der Kurbelwelle über das Pleuel folgt und deshalb eine andere Geometrie hat.

Das obige Beispiel betrifft die Innenströmung. Interessant ist aber auch die Außenströmung, z.B. um eine Karosserie herum. In Ermangelung eines vernüftigen Mini-3D-Modells als ein solides virtuelles Teil blieb nur übrig ein 2D-Modell zu testen. Hierfür wurde irgendein 3D-Modell in der Mitte durchgeschnitten und die Silhouette der äußeren Form nachgezeichnet. Alles geschah hier wiederum in FreeCAD und dem entsprechenden CFD-Modul, das dort enthalten ist, das CFDoF heißt. Im Klartext heißt das CFD open FOAM. Und dieses open FOAM ist ein freies Lösungsprogramm für Strömungsprobleme, das auch in professionellen CAD-Programmen verwendet wird. Eine Abwandlung davon ist BlueCFD, das es möglich macht, open FOAM auf einem Windows-PC zu nutzen, weil es ursprünglich nur für Linux vorgesehen ist.

Die Größenverhältnisse sind wirklichkeitsnah, denn die Zeichnung wurde auf die Länge von etwas mehr als 3000 mm bezogen, also so lang wie ein Mini in der Realität auch ist. Die Anströmgeschwindigkeit Ux ist 100 km/h, was etwa 27 m/s entspricht. Dieser 2D-Kanal ist 5 m hoch und 15 m lang.

Die Wirbelsimulation ist in allen CFD-Programmen nur schwer nachzubilden. Hier wurde das RANS-Modell (Reynolds Averaged Navier Stokes) zur Simulation der Wirbel genuzt. Irgendwann wird bestimmt das LES-Modell (Large Eddy Simulation) zur Verfügung stehen, das die Modellierung noch ein wenig weiter an die wirkliche Wirbelbildung heranbringt.

Wirkliche Erkenntnisse kann man nun aus dem Bild nicht unbedingt erhalten, aber interessant ist sicherlich, dass an den Ecken die Strömungsgeschwindigkeit am höchsten ist, gemäß dem Farbdiagramm unten in den Bereich der 60 m/s (216 km/h) und mehr. Trügerisch sind die Strömungsverhältnisse unter dem Fahrzeugboden, denn in Wirklichkeit ist es dort mehr zerklüftet als im CAD-Modell, und die Strömung ist nicht so glatt wie hier gezeigt.

Weiteres Testen mit dem Modell sollte die Wirbelbildung zeigen, was hier auch mehr oder weniger gelungen ist.

Der nächste Schritt sollte eine 3D-Simulation sein. Aber im gesamten Internet gibt es kein 3D-Mini-Modell als solides Teil, sondern nur Schalenmodelle, die auch noch Fehler im Flächengitter aufweisen, so dass man daraus kein solides Modell erstellen kann. Abwarten!

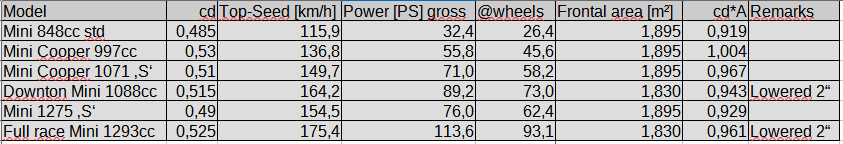

In diesem Zusammenhang kann man auf die aerodynamischen Attribute hinweisen, die für den Mini kaum im Internet zu finden sind, nämlich vor allem der cd-Wert (der Luftwiderstandsbeiwert, englisch: drag), der nicht gemessen, sondern durch Versuche ermittelt und errechnet werden muss, und die projizierte Fläche des Fahrzeugsumriss. Die u.a. Daten entstammen dem Buch "Race & Rally Car Source Book" von Allan Staniforth. Mit der projizierten Fläche habe ich so meine Zweifel, denn sie scheint einfach aus zwei Rechtecken errechnet worden zu sein. Das könnte man über ein CAD-Programm besser und genauer ermitteln. Sollte ein Projekt für die nächste Zeit sein. Der cd-Wert um die 0,5 sollte mehr oder weniger richtig sein.

RKM1115E 2330

Die oben angegebene Zeichenfolge ist eine Motornummer. Ich werde hier unter dieser Rubrik so nach und nach in loser Folge den Aufbau des Motors mit dieser Motornummer beschreiben. Es handelt sich um einen Motor mit 1275 cm³ Hubraum.

Bei Ebay konnte ich diesen Rumpfmotor für ca. €110,- ersteigern. Er stand in der Nähe von Frankfurt, und weil so ein Motor für den Versand viel zu schwer ist, habe ich ihn persönlich abgeholt. Auf den Fotos sah dieser Motor würdig aus, wiederbelebt zu werden. Was mir besonders gefiel waren die zwei Gewindebohrungen links und rechts, die darauf hindeuteten, das ein Kopf mit elf Stehbolzen montiert werden könnte.

Meine Absicht ist, diesen Motor wieder in einen Rennmotor mit 1380 cm³ zu verwandeln.

Die Frage war zunächst natürlich, was für ein Motorblock es war. Die Motornummer gibt ein wenig Aufschluss, denn die Buchstaben 'RKM' deuten darauf hin, dass es ein Austauschmotor von Unipart war. Unipart war einmal die Ersatzteil-Abteilung von Leyland/Rover, und dieser Motor war von Unipart, bzw. dessen Vertragspartner, auf einem Gebrauchtteil neu aufgebaut worden (ein sog. "Silver-Seal-Motor", neue Motoren wurden als Gold-Seal bezeichnet). Die Ziffernfolge 1115E sagt aus, dass dieser Motor nicht für einen Mini bestimmt gewesen ist, denn diese hatten eine andere Ziffernfolge. Es könnte sein, dass der Motor für einen Austin/Morris 1300 oder Metro, Montego oder sowas gewesen ist. Das spielt aber keine Rolle, denn mit der richtigen Kurbelwelle passt er auf jeden Fall auf ein Mini-Getriebe. Es handelt sich also um einen A-Serie-Motor, kein A-Plus, denn die Verrippung des Blocks wie beim A-Plus war nicht vorhanden.

Da der Motor unten offen war, konnte man auch die Teile-Nr. der Kurbelwelle erkennen. Es war eine CAM6232, also eine Kurbelwelle für den A-Plus-Motor mit den Entlastungsnuten an den Lagerzapfen. Das lässt wiederum darauf schließen, dass die Kurbelwelle später ausgetauscht worden sein muss. Das spielt auch keine Rolle, denn die Maße der Kurbelwellen stimmen überein. Ob diese Kurbelwelle noch brauchbar ist, wird sich beim Ausbau zeigen. Der Konus, auf dem die Schwungscheibe sitzt, schien nicht mehr so ganz okay. Aber das wird noch genauer untersucht.

Was noch erkennbar war, sind die Kolben, die die Hepolite-Nr. 20142 eingestempelt haben, was bedeutet, dass das Volumen der Kolbenmulde 10 cm³ ist. Da kein Übermaß in den Kolben eingedrückt ist, muss es sich um eine Standard-Bohrung handeln. Von außen erkennbar war noch, dass die Steuerkette mit einem Kettenspanner ausgerüstet ist, also mit einem großen Steuergehäusedeckel.

Die nächste Hürde wird sein, die Stehbolzen auszudrehen, denn die sind ziemlich festgerostet und bewegen sich keinen Millimeter.

Man kann wegen des Blitzes auf dem Foto die Flamme nicht erkennen, aber so ein kleiner Gasbrenner reicht aus um das Metall um den Stehbolzen so weit zu erwärmen (und zu dehnen), dass sich die Bolzen herausdrehen lassen, auch wenn sie evtl. Jahrzehnte in der Bohrung gesteckt haben.

Nach dem Zerlegen bestätigte sich die Annahme, dass es sich um einen Block der Austin/Morris 1300-Serie handel muss, eigentlich sogar einem 1300GT, denn der hatte auch die 10 Stehbolzen plus einer Schraube für den Zylinderkopf.

Außerdem wurden beim Erneuern des Blocks bei Unipart neue Zylinderlaufbuchsen eingezogen. Deshalb auch die Kolben ohne Übermaß.

Nun, muss geprüft werden, ob der Block auf 1380 cm³ aufgebohrt werden kann. Wenn nicht, dann wenigstens auf 1293 cm³, was dann ein Übermaß von 0.020 Zoll bedeutet. Das sollte auf jeden Fall auch mit den Laufbuchsen gehen.

Die weitere Bestandsanalyse ergab, dass die vordere zusätzliche Bohrung mit einem viel zu kleinen Gewindeeinsatz "repariert" worden ist.

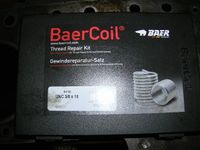

Dieser Einsatz wurde herausgebohrt und wieder ein 3/8 Zoll UNC-Gewinde hineingeschnitten. Sollte sich herausstellen, dass das neu geschnittene Gewinde nicht ausreichend tragen sollte, wird ein Heli-Coil, bzw. in diesen Falle ein Bear-Coil, eingesetzt. Warten wir einmal ab.

Nun, ich habe mich entschlossen jetzt den Baer-Coil einzusetzen, weil es jetzt sehr einfach ist anstatt nachdem der Motor eingebaut ist und man dann erst feststellt, dass der Stehbolzen nicht richtig fest sitzt oder die Gewindegänge herausgezogen werden.

Es besteht aus:

- einem Bohrer 9,9mm zum Aufbohren der defekten Gewindes,

- einem Gewindeschneider, der aber nicht weiter spezifiert ist, außer dass 3/8 UNC darauf steht, was natürlich nicht wirklich richtig ist, weil 3/8 UNC ja erst nach dem Einsatz so ist,

- das Eindrehwerkzeug für die Gewindespulen

- und die Gewindeeinsätze selbst

Jetzt ist es auch an der Zeit die Nockenwellenlager zu entfernen.

Bisher habe ich mit einem Austreiber kläglich versucht die Lager herauszuschlagen, was zwar immer funktionierte aber eher unfachmännisch gewesen ist.

Aus diesem Grund habe ich mir ein neues Werkzeug zugelegt, mit dem man die Lager sehr elegant entfernen kann:

Die Technik funktioniert so, dass die Aufsätze viergeteilt sind. Auf der kurzen Stange ist ein gleiches Element wie oben links die großen. Schraubt man die Mutter (oben rechts) ein, dehnt sich ein Gummiring, der wiederum die Segmente auseinanderdrückt. Diese sind also stufenlos verstellbar, so dass die Spreizung der Segmente so gewählt werden kann, wie für ein Lager notwendig. Bei den Mini-Motoren größer 850 cm³ sind drei Nockenwellelager vorhanden, zwei sind fast gleich groß und einer ein wenig kleiner. Für das kleinere Lager muss die Stange ohne Aufsatz gewählt werden, denn die anderen sind zu groß.

Mit der Schraube wird der Aufsatz so weit auseinandergedrückt, dass gerade der Außendruchmesser eines Lagers erreicht wird. Ein Kunststoffkegel wird als Führung auf das entgegengesetzte Lager gesetzt und auf die Verlängerung der kurzen Stange wird kräftig mit dem Hammer geschlagen. Nach und nach wird so das Lager herausgetrieben.

An dieser Front gab es lange Zeit nichts zu berichten, weil der Block beim Motorbauer schien, verloren gegangen zu sein. Mein Motorenmann vorort, der vor seiner Pensionierung bei Kolben-Maus in Köln-Godorf gearbeitet hatte, hat leider keinen Zugang zu den Maschinen seines ehemaligen Arbeitgebers mehr und hat daher das Aufbohren auf 1293 cm³ einem Bekannten von ihm in Auftrag gegeben, den ich allerdings nicht kannte. Nun ist dieser Motorenmann zwischenzeitlich krank geworden und musste ins Krankenhaus, und der Sohn wusste von dem Motor nichts, so dass nicht nur ich glaubte, der Block wäre verloren gegangen. Nach etlichen Monaten, d.h. ca. nach einem dreiviertel Jahr, tauchte der Block wieder auf. Nachdem ich ein wenig Druck gemacht hatte, bekam ich den Block gebohrt und geplant wieder zurück. Aber das Planen der Blockoberfläche hat mir nicht gefallen, so dass ich den Block jemanden gab, der für mich schon mehrere Blöcke/Zylinderköpfe geplant hatte. Im Gegensatz zu den geläufigen Planmaschinen, hat dieser Bekannte eine sehr alte Maschine, bei der ein Schleifstein über die Querachse rotiert. Dieser Schleifstein ist einige Zentimeter breit, sodass ein komplettes Planen in mehreren Bahnen durchgeführt werden muss. Aber wie schon vorher, sind die Werkstücke danach wirklich plan.

Jetzt konnte die weitere Bearbeitung erfolgen. Wie von David Vizard empfohlen sollten die Schrauben, die den Block auf dem Getriebgehäuse halten von 1/4" UNF auf 5/16" UNF vergrößert werden. Der Grund soll sein, dass ein Motor mit höherem Drehmoment den Block auf dem Gehäuse tordiert, und die dickeren Schrauben klemmen den Block besser auf das Getriebegehäuse. Ob das stimmt, wage ich nicht zu kommentieren. Schaden kann es keinesfalls, und wenn es hilft, um so besser.... Allerdings müssen dann die Bohrungen im Getriebegehäuse auch vergrößert werden und die Dichtungen beiderseits müssen auch an die größeren Löcher angepasst werden.

Die vorhandenen Bohrungen im Block müssen auf 6,9mm aufgebohrt werden, denn das ist der Kerndurchmesser vom 5/16" UNF-Gewinde (5/16"-24 um die genaue Bezeichnung zu nehmen; 24 Gewindegänge auf ein Zoll). Außerdem muss die Bohrung genau senkrecht sein, weshalb ich diese Vorrichtung fürs Bohren genommen habe wie vorher auch schon für die Gewindeeinsätze für die Zylinderkopf-Stehbolzen.

Auch das Gewinde muss genau senkrecht geschnitten werden, wozu ich einen eigentlich fürs Bohren vorgesehne Hilfe eben auch für das Schneiden genommen habe. Funktioniert gut.

Ein Malheur ist mir beim Bohren genau über dem Flansch für den Ölfilteranschluss passiert, denn so würde unweigerlich immer Öl austreten. Nun ist Guss nicht so einfach zu schweißen, aber ich habe mir einen neuen elektronischen Schweißapparat (Parkside PMSG 200 A2) zugelegt, mit dem man von MIG/MAG (auch Alu) über MMA (also Elektroden) bis WIG/TIG (allerdings nicht mit Puls) fast alles Schweißen kann. Zugegebener Maßen kein Profi-Gerät für jeden Tag acht Stunden schweißen, aber fürs gelegentliche Schweißen am Auto absolut ideal und bezahlbar. Ich habe das zuviel Gebohrte versucht mit Guss-Elektroden im MMA-Verfahren zu schweißen. Sehr schwer, gerade wenn man Guss zum ersten Mal schweißt. Aber ich hoffe, dass es dicht hält. Die Elektroden sind eine spezielle Nickel-Eisen-Legierung und extra für Guss und nicht ganz so billig wie normale Elektroden (€28,50 für 12 Stück zum Zeitpunkt als ich das hier schreibe). Ich habe meine vom Bauhaus-Baumarkt.

Noch etwas wurde gemacht, nämlich die Stopfen der beiden Haupt-Ölkanäle vorne und hinten wurden entfernt, die Kanäle gesäubert und mit Gewinde M14x2 versehen und mit Madenschrauben verschlossen. Erstaunlicherweise waren die Ölkanäle recht sauber ohne große Rückstände, aber sicher ist sicher. M14x2 heißt ja, dass die einzelnen Gewindegänge einen Abstand von 2mm haben, das ist die Steigung des Gewindes, und das ist die normale Steigung für M14. Ich bekam leider keine anderen Madenschrauben als für dieses Gewinde, obwohl es mir etwas grob vorkam. M14x1,25 ist auch ein gängiges Gewinde, nämlich für Zündkerzen. M14x1,5 gibt es auch, aber ich bekam auf die Schnelle keine Madenschrauben für dieses Gewinde. Aber mit Loctite werden die M14x2 sicherlich auch gut sitzen.

Fortsetzung folgt!

Die Steuerkette

Die A-Serie-Motoren wie sie auch im Mini eingebaut sind treiben von der Kurbelwelle normalerweise über eine Kette die Nockenwelle an. Auf einer Seite hier ist beschrieben, wie von einer Steuerkette auf einen TRIGER-Riemenantrieb umgerüstet wurde, aber die Steuerkette ist eben der Standard-Antrieb in diesen Motoren.

Die einfachen Modelle, seltsamerweise waren die ersten Modelle vom 1275GT damit ausgerüstet, ist eine einfache Steuerkette (Simplex) eingebaut, d.h. eine einzige Reihe von Kettengliedern. Ab 1974 wurden 1275GT-Motoren auch mit doppelter Steuerkette ausgeliefert. Die leistungsstärkeren Cooper-S-Modelle hatten durch die Bank eine doppelte Kette montiert (Duplex). Hier liegen zwei Kettenglieder nebeneinander. Die doppelten Steuerketten können mehr Drehmoment übertragen, sind allerdings schwerer (haben auch ein höheres Massenmoment bei Rotation) und benötigen mehr Platz im Steuergehäuse.

Das treibende Kettenrad, also das auf der Kurbelwelle, hat zwanzig Zähne, während das getriebene Nockenwellenrad vierzig Zähne hat. Das ist auch natürlich, weil die Nockenwelle in der halben Kurbelwellendrehzahl dreht. Das Übersetzungverhältnis i ist also gleich 2.

Zur Verbindung dieser Kettenräder wird eine Kette mit 52 Gliedern benötigt, die 26 innere und 26 äußere Glieder besitzt, unabhängig davon, ob es eine Simplex- oder Duplexkette ist.

Die Maße aller Ketten sind genormt. Es gibt zwei Normungen auf der Welt für Ketten, und das sind die europäische Bauart nach DIN8187 in einfach, zweifach und dreifach Rollenketten.

Die andere Norm ist die US-amerikanische ASME-ANSI (American Society of Mechanical Engineers, bzw. American National Standards Institure). Diese Norm geht bis zu 5-fach Rollenketten.

Für den Mini kommen die DIN8187-Rollenketten mit der Bezeichnung B6-1 für die Simplex-Kette und die B6-2 für die Duplex-Kette in Frage. B6 sind die Maße und -1 eine Simplex-Kette. Es muss Typ E sein, denn die haben gerade Laschen.

Obwohl die Daten im Normenblatt in Millimeter angegeben werden, sind interessanterweise einige metrische Daten von zölligen Maßen abgeleitet. So z.B. ist der Abstand der Rollen (Teilung) 9,525 mm was ziemlich genau ⅜ Zoll entspricht, oder der Durchmesser der Rollen selbst mit 6,35 mm = ¼ Zoll.

Nun aber zu der Frage, welche Marke man nehmen soll. Es gibt viele gute Markenhersteller von Rollenketten. RUD sind bei Motorradketten weltbekannt. Serienausrüster für die Minis war der Hersteller Renold. In den Mini-Foren ließt man oft die Marke IWIS, die die besten sein sollen. Nun, hier muss man sagen, dass selbst IWIS Ketten in verschiedenen Qualitätsstufen anbietet: JWIS (mit ‹J› geschrieben), ELITE, EUROCHAIN und ecoplus. Die Serie JWIS hat wohl die höchsten Qualitätstandards etc. Was ich so recherchiert habe, behauptet jeder Hersteller die besten Ketten der Welt zu produzieren.

JWIS-Ketten fertig konfektioniert für die Länge in den Mini-Motoren kosten ziemlich viel Geld, da sie offenbar nicht in den einschlägigen Katalogen enthalten sind und somit sozusagen Sonderanfertigungen sind. Unkonfektionierte Ketten, d.h. Meterware, sind dagegen viel preiswerter zu erhalten, auch in der höchsten Qualitätsstufe. Warum also nicht selber konfektionieren und Meterware auf die benötigte Länge kürzen? Minispares in London bietet sogar Steuerketten mit Kettenschloss an. Warum soll eine Kette mit Kettenschloss (offiziell heißen diese Teile «Verbindungsstücke») nicht die gleichen Lasten aushalten als ohne, wenn das Verbindungsstück und vor allem die Haltefeder richtig montiert wird?

Bilder sagen mehr als tausend Worte, sagt man, und deshalb stelle ich hier eine Fotostrecke vor, in der die Einzeltätigkeiten abfolgen.

Ich habe mir verschiedene Kettenwerkzeuge beschafft, die aber für die Erledigung der Arbeit keinesfalls notwendig sind, denn es reicht eine Feile und ein Hammer mit einem Austreibdorn um die Kette zunächst einmal von der Meterware zu trennen. Immer darauf achten, dass 26 Innenglieder abgezählt werden müssen, denn das Verbindungsglied (Kettenschloss) ist immer ein Außenglied.

Verschiedene Kettenwerkzeuge:

Eins von JWIS selbst, links, und dann ein kompletter Satz von Ebay:

Das 26. Außenglied muss entferntwerden. Hier mit dem Spezialwerkzeug. Da die Stifte der Kette genietet sind, oder besser, an beiden Seiten gestaucht sind, damit sie halten, empfiehlt es sich, diese Stauchung an einem Ende weg zu schleifen oder zu feilen, damit der Stift herausgedrückt werden kann ohne die Bohrungen im Innenglied zu beschädigen.

Danach muss man zwei Enden mit Innengliedern haben, und zwar 26 Stück an Anzahl, was bedeutet, dass es 25 Außenglieder gibt. Wenn an einem Ende noch ein Außenglied sein sollte, muss es auch abgetrennt werden, aber dabei immer Anzahl 26 für Innenglieder beibehalten. Die beiden Innenglieder an den jeweiligen Enden müssen nun mit dem Verbindungsstück zusammegesteckt werden.

Das Verbindugsstück besteht bei Duplexketten aus vier Teilen:

- Außenglied mit zwei Stiften

- ein Innenglied (entfällt bei Simplex)

- ein Außenglied

- Stahlfeder

Die Stifte haben jeweils eine Nut, in die die Feder passt. Die Stahlfeder muss so montiert werden, dass die Öffnung entgegen der Drehrichtung der Kette plaziert ist, also das geschlossene Ende in Drehrichtung. Fast alle Motoren drehen links herum, wenn man von der Kupplungsseite auf die Steuerseite schaut. Wenn man also beim Serie-A-Motor auf die Steuerseite schaut drehen die Räder rechts herum, und so muss dann auch die Feder mit der geschlossenen Seite in diese Richtung eingebaut werden.

Wenn alles richtig gemacht wurde, kann einem Einbau nichts mehr im Wege stehen.

Den Text über die selbstgefertigte Riemenscheibe habe ich wieder entfernt, da sich diese Riemenscheibe im Wettbewerbsfahrzeug nicht bewährt hat. Offenbar ist der Übergang von der Stahlnabe zum Aluminium der restlichen Scheibe nicht so fest wie er sein sollte. Das liegt evtl. daran, dass zum Einen die Drehzahl der Scheibe viel höher im Kraftfahrzeug ist als z.B. bei einer Anwendung mit einem niedrig drehenden Elektromotor. Zum Anderen ist es im Motorbereich sehr heiß, so dass die unterschiedlichen Ausdehnungen von Stahl und Aluminium hier den Übergang des Gussmaterials brüchig werden lassen. Also als Ergebnis: diese Zwei-Materialien-Keilriemenscheiben sind für den hier beschriebenen Zweck nicht ganz geeignet.

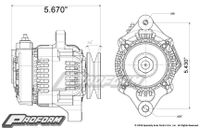

Der PROFORM Generator (bzw. direkt hier: JEGS)

Im Bereich Race Report wurde bereits erwähnt, dass eine Neuerung der Umbau auf diesen Generator mit nur einem Anschluss erfolgt ist.

Eigentlich gibt es keinen vernüftigen Grund von den Lucas-Generatoren auf einen anderen zu wechseln. Der PROFORM-Generator sieht vielleicht ein wenig besser aus (das Gehäuse ist gleich mit dem von Nippon-Denso-Generatoren wie sie auch für z.B. Kubota Kleingeräte wie Rasenmäher, den Mini-Baggern oder den Daihatsu Cuore verwendet werden) und wiegt nur knapp drei Kilogramm. Bei Proform werden die Geräte gemessen und eingestellt und man bekommt ein Leistungsdiagramm mitgeliefert.

Na ja, einen vernünftigen Grund den Generator zu wechseln gibt es vielleicht doch, denn es handelt sich hier um einen sogenannten Kompaktgenerator. Diese sind eine Weiterentwicklung des Klauenpolgenerators. Er ist bei gleicher Leistung kleiner und leichter. Die Kühlung erfolgt duch zwei innen liegende Lüfter, die beidseitig die Kühlluft über die Lagerschilder ansaugen. Die erwärmte Luft verlässt den Generator über Lüftungsschlitze im Bereich der Erzeugerwicklungen. Die Kompaktgeneratoren werden mit höheren Drehzahlen betrieben. Bezogen auf die Gleichrichtung und Regelung sind beim Kompaktgenerator die Leistungsdioden als Z-Dioden ausgeführt. Steigt die Generatorspannung z.B. wegen eines Reglerdefekts auf über 30V, werden die Z-Dioden in Sperrrichtung leitend und der Generator abgeschaltet. Ein zusätzlicher Überspannungsschutz ist nicht nötig.

Warum funktioniert so ein Generator ohne Vorerregung der Rotorspule? In die Spannungsregelung ist ein Schaltkreis integriert, der erkennt, dass der Rotor sich bewegt. Ab einer bestimmten Drehzahl des Rotors wird die Schaltung aktiviert, die einen Strom in die Rotorspule leitet und so ein Magnetfeld aufbaut. Bei Stillstand des Generators wird der ganze Generator abgeschaltet und in den Ruhezustand gesetzt.

Die Einbaulage schien mir so wie auf dem Bild gezeigt am Besten möglich zu sein. Hierzu musste aber obere Haltepunkt um einige Millimeter abgefräst oder abgefeilt werden, damit die Keilriemenebene sich auf der gleichen Höhe befindet wie die Kurbelwellen- und Wasserpumpenscheibe.

Die Halterung unten musste auch neu konzipiert werden. Dabei wurde eine Stange mit Rechts-/Linksgewinde genommen mit den entsprechen Kugelköpfen. Die Kontermuttern mussten natürlich auch jeweils ein Links- und Rechtsgewinde haben. Die Abstützung kann stufenlos verstellt und somit der Keilriemen gespannt werden.

Ich fand die Reimenscheibe, die bei dem Generator dabei war viel zu klein. Sie ist viel kleiner als die Kurbelwellenriemenscheibe, die ja das antreibende Element ist. Wenn der Motor beispielsweise 6000/min dreht, würde sich der Generator mit der kleinen Scheibe viel schneller drehen. Aus dem Internet habe ich dann eine größere Scheibe bestellt, die aber mit 17 mm Zapfendurchmesser etwas zu groß ist (Wellendruchmesser des Generators 15 mm). Aber im Internet gibt es Reduzierbuchsen mit dem Innendurchmesser von 15 mm und Wandstärke von 1 mm, was passen sollte. Eine Sache ist aber noch zu bearbeiten, denn diese Buchse ist breiter als die Höhe der Bohrung, d.h. also abdrehen des Überschüssigen Teils auf der Drehbank.

Wenn die Scheibe schon mal in der Drehbank festgeklemmt ist, kann man auch gleich einmal die Nabe ein wenig verkleinern.

Ein weiteres Feature dieser Mini-Generatoren ist, dass sie nur mit einem Kabel angeschlossen werden. D.h. dass es keine Vorerregung über die Ladekontrollleuchte gibt, und man diesen ganzen Zweig der Verdrahtung entfernen kann. Es heißt auch, dass das Strom-Plus direkt an den Magnetschalter und dann weiter zur Batterie geht. Um einen besseren Überblick über die Spannungsverhätnisse im Auto zu haben, habe ich deshalb ein Voltmeter als Zusatzinstrument eingebaut, was meiner Meinung nach besser ist als diese Ladekontrollleuchte, die nur für Unruhe sorgt, wenn sie mal angeht.

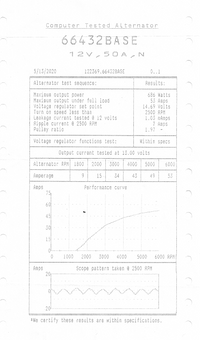

Zum Generator wird ein Mess-Datenblatt geliefert, die alle nötigen Angaben üben Auslieferungs-Zustand des Generators hat:

Links ist die Messung des Proform-Generators.

Etwas später habe ich mir dann einen Denso-Generator hier in Deutschland bei der Firma Woospa gekauft, der dasselbe Gehäuse hat und mit 40 Ampere Ladestrom gekennzeichnet ist. Auch hier bekommt man ein Testblatt für den Generator. Man sieht rechts, dass die Messwerte fast identisch sind und nur durch die Serienstreuung erklärt werden können. Allerdings kostet der Woospa-Generator weniger als ein Drittel des Preises von Proform.

Hier abschließend die Zeichnung des Generators mit allen wichtigen Dimensionen:

Deep Dive: Elektronische Zündanlagen

Um eine Konstant-Energie-Zündanlage zu betreiben muss der Schließwinkel mit steigender Drehzahl des Motors größer werden. Dies kann aber nur erreicht werden, wenn die Zündspule als Energiespeicher in kürzester Zeit geladen werden kann (Die kürzeste mögliche Zeit für den Schließwinkel ist die höchste zu erwartetende Drehzahl). Hierzu braucht man eine Hochleistungszündspule mit sehr kleinem Widerstand und niedriger Induktvität. Typische Widerstandswerte sind weniger als 1 Ohm (meistens um die 0,5 Ohm).

Konstantenergie heißt hier, dass innerhalb bestimmter Grenzen die Zündenergie an den Zündkerzen unter allen Betriebsbedingungen konstant bleibt.

Um ein stöchiometisch korrektes Luft-Kraftstff-Gemisch zu zünden reicht ungefähr 0,3 mJ (Joul ist die Einheit für Energie = W*s). Im Fall von zu magerem oder zu fettem Gemisch in Verbindung von hoher Verwirbelung um Brennraum sind etwa 3...4 mJ notwenig.

Diese Notwendigkeit hat die Konstant-Energie-Zündspulen in heutigen Fahrzeugen zum Standard gemacht um die Abgas- und Leistungsanforderungen zu ermöglichen.

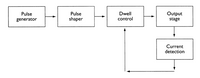

Das Bild unten zeigt ein Blockdiagramm eines closed-loop-Systems. Die früheren open-loop-Systeme waren ähnlich aber ohne die Current-Detection-Regelschleife.

Wegen der Hochenergie-Natur der Konstant-Energie-Zündspulen darf die Zündspule nicht länger als eine bestimmte Zeit mit Strom beaufschlagt sein. Das ist kein Problem wenn der Motor läuft, weil der variable Schließwinkel und/oder eine strombegrenzende Schaltung ein Überhitzen verhindert. Irgendeine Art von Schutz muss jedoch vorhanden sein, wenn der Motor nicht läuft. Diesen Vorgang nennt man "stationary engine primal cut-off", also das Abschalten des Stroms in der Primärwicklung der Zündspule.

Also brauchen wir für die Lumenition Performance - Zündanlage (und auch andere Hochleistungszündanlagen) eine Spule mit ca. 0,5 Ohm. Leider werden bei Zündspulen von Lucas, Bosch, Beru und vielen anderen der Widerstand der Primärwicklung überhaupt nicht angegeben. Beispielsweise bei den amerikanischen Zündspulen wie Pertronix Flamethrower (auch diese werden in China produziert) ist der Wert aufgedruckt.

Bleibt also nichts Anderes übrig als selbst die Widerstandswerte zu messen. Hierzu genügt ein einfaches Ohmmeter, das in den meisten Multimetern enthalten ist.

Die Messung erfolgt einfach zwischen den Anschlüssen + und -, oder bei den deutschen Zündspulen die Klemmen 15 und 1. Allerdings ist der Widerstandswert in einem Bereich, in dem auch die Messleitungen vom Messgerät zur Zündspule eine Rolle spielen. Deshalb muss zunächst der Widerstand der Messleitungen bestimmt werden, indem man einfach beide Leitungen zusammenhält und den Widerstand notiert. Danach wird mit Spule gemessen und der vorher notierte Wert abgezogen. Das Ergebnis ist der Widerstand der Primärwicklung.

Die linken beiden Bilder zeigen die Messung einer Zündspule mit 1,3 Ohm, rechts die Pertronix Flamethrower II mit 0,6 Ohm

Die Energie, die als Zündfunken das Gemisch zündet, wir in der Zündspule über ein Magnetfeld erzeugt und gespeichert. Je höher die Motordrehzahl um so weniger Zeit ist vorhanden diese Ernergie zu erzeugen. Um die Energie im Magnetfeld zu erhöhen bieten sich folgende Maßnahmen an:

- großer Schließwinkel (lange Schließzeit)

- hohe Primärstromstärke

- möglichst geringe Primärwicklungszahl und damit Primärinduktivität

Die Höhe des Primärstroms und die größe des Schließwinkels (während der Dauer des Schließwinkels wird die Zündenergie aufgebaut) ist aufgrund der thermischen Belastung nicht beliebig zu steigern. In den meisten elektronischen Hochleistungszündanlagen wird deshalb der Primärstrom auf 10A begrenzt und der Schließwinkel durch eine besondere Schaltung auf einen möglichst idealen Wert gehalten.

Durch die Verringerung der Windungszahl der Primärspule sinkt die Primärinduktivität, die auch die Selbstinduktionsspannung vermindert, die das Ansteigen des Primärstroms hemmt. D.h., bei kleiner Primärinduktivität steigt der Primärstrom schneller auf sein mögliches Maximum an. Das ist genau das, was wir uns wünschen.

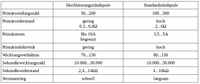

Hier eine Tabelle, in der die Hochleistungszündspule einer Standardspule gegenüber gestellt wird:

Quickshift Schaltwegverkürzung

Was ist ein Quickshift? Der Schalthebel funktioniert so wie eine Wippe. Verschiebt man den Drehpunkt der Wippe mehr zur Mitte hin, ist der Ausschlag der längeren Seite kürzer während der Ausschlag auf der anderen Hebelseite größer wird. Hierzu muss natürlich der Drehpunkt des Schalthebels in der Schaltung nach oben versetzt werden. Deshalb besteht so ein Quickshift aus einem Schalthebel, bei dem der Drehpunkt nach oben versetzt ist. Und dieser Drehpunkt muss in einer ebenso höher verlegten Pfanne (rot auf dem Foto unten) gelagert sein und wird auf die Standard-Schaltbox aufgesetzt. Der größere Ausschlag auf der Getriebeseite kann dann allerdings zu den Problemem führen, die weiter unten genannt werden.

"Do not use it!"... ich war gewarnt, frei übersetzt: "Lass die Finger davon". Aber ich wollte nicht hören, eine ganz lange Zeit nicht, und das ist ein teurer Spaß geworden. Wer braucht Quickshift? Gar niemand braucht sowas.

Ich habe sogar zwei verschiedene benutzt, einmal das von MiniSport und dann nochmal eins von KAD, bzw. ein KAD-Nachbau. Beide lassen jedes Gefühl für das Schalten verschwinden. Man zieht und zerrt am Schalthebel mehr als es für das Getriebe gut ist, und man (ich) weiß nicht, welcher Gang gerade drin ist. Der KAD-Schalthebel ist sogar innen hohl, weil da eine versteckte Technik ist, mit der man mit einem Seilzug den Rückwärtsgang einlegen kann ohne den Hebel hochzuziehen. Toll! Braucht man das? Der ist mir zweimal abgebrochen und hat mich an der Rennstrecke stehen lassen, obwohl ich ohne diesen Schaden sicherlich hätte zuende fahren können. Total unnütze Spielerei: Finger weg von Quickshift.

Ich weiß nicht, ob im Straßen-Mini ein Quickshift besser ist, aber ich habe es bisher nicht vermisst, und werde das auch dort nicht einbauen. Für mich kommt Quickshift nie mehr in Frage. Zumal Quickshift und Mini-Getriebe ein Widerspruch in sich ist. Das Mini-Getriebe braucht ruhige, präzise Gangwechsel, wenn es nicht ein Dog-Box ist, denn das hat keine Synchronisierung.

Hier habe ich versucht, das wackelige Hauptteil des Shifters zu stabilisieren, indem eine zusätzliche Schraube mit Gewinde eingesetzt wurde. Dadurch wurde est nicht besser.

Das Resultat:

- alle Synchronringe zerbröselt, bis auf einen, aber der hat auch einen Riss

- alle vier geradeverzahnten Räder an den Synchronzähnchen rund wie ein Apfel, da bleibt beim besten Willen kein Gang mehr drin

- die Kugeln und Federn der Schalt-/Synchroneinheiten sind herausgeflogen mit dem Resultat: Ritzel und Differentialrad zerstört, und diese Einheit kostet für eine Sperre richtig viel viereckiges Geld

So, das soll genug des Geschimpfes sein. Wer sich einen Quickshift einbaut ist selber schuld.

45 DCOE aus China?

Angeregt aus einem englischen Mini-Forum, in dem es um die Frage von Weber Italien oder Spanien ging (seit 1992 werden Weber-Vergaser in Spanien gefertigt) und die Frage, welche besser sind, habe ich es gewagt.

Das äußere Erscheinungsbild der spanischen Fertigung ist nicht mehr so filigran wie wir es von den italienischen Vergasern kennen. Eine Zeit lang werden Kopien der wichtigsten Baureihen, also DCOE, IDF etc. in China hergestellt. In einer Oldtimer-Zeitschrift las ich, dass sich die Qualität der chinesischen Vergaser sehr verbessert hat.

Die Frage der Vergaser aus Fernost ließ mich nicht mehr los, und ich steckte mein Nase in die Angebote von Aliexpress. Sherryberg, ein Anbieter innerhalb von Aliexpress, der normalerweise die schon bekannten FAJS-DCOE vertreibt, hatte einen 45DCOE im Angebot für knapp unter €200,-, allerdings nicht von FAJS, sondern einem Label "REEDMORAL". Ich beschloss diesen Vergaser zu bestellen. Beim Bezahlvorgang wurden mir noch €30,- abgezogen, ich glaube, weil dieser Betrag eigentlich beim Zoll bezahlt werden müsste. Also genau €159,02 der Endbetrag des Vergasers. Der Grund ist, dass Waren über €150,- neben dem Mehrwertsteuerbetrag zusätzlich noch mit einem Einfuhrzoll belegt werden, der laut meinen Berechnungen ziemlich genau €30,- betragen sollte. Nun, auch rund €190,- liegt weit unterhalb von gebrauchten "echten" Webern. Als die Lieferung angekündigt wurde (das Paket lag zwei Tage beim Zoll), legte ich einen Betrag zur Seite um den Postboten zu bezahlen. Mein Erstaunen war nicht klein, als er von mir gar kein Geld haben wollte. Für einen Kurs von €160,- einen 45DCOE zu bekommen ist natürlich unschlagbar.

Wie man auf den Fotos erkennt ist das Gehäuse vom Finish her erstklassig. Aber wie sieht es innen aus, zumal ich gelesen hatte, dass oft Bearbeitungsrückstände in der Schwimmerkammer zu finden sind. Hier nicht, alles klinisch sauber, nach dem Abschrauben des Deckels.

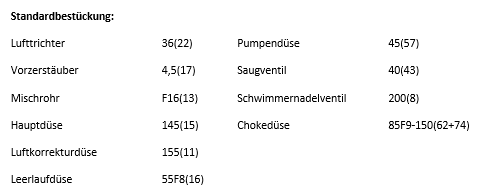

Welche Düsenbestückung hat das gute Ding? Die Vorzerstäuber hatte keine Markierung, genausowenig wie das Schwimmernadelventil. Alle anderen Größen waren wie auf dem Datenblatt von Viktor Günther Motorsport, Köln, das ich im Internet gefunden hatte, worauf die Standard-Bestückung aufgelistet ist. Also mussten die Vorzerstäuber wohl die Größe 4,5 und das Schwimmernadelventil die 200 sein. Das ist aber eingentlich unwichtig, denn für die Mini-Motoren müssen die meisten Düsen ohnehin angepasst werden.

Ich habe bisher zwei Varianten der 45DCOE aus der Fertigung in Bologna, nämlich die Typen 9 und 13, die praktisch identisch sind. Die neueste Variante ist die 152. Was sind die Unterschiede? Erst einmal hat die 152 Schwimmer aus Plastik im Gegensatz zu Messing bei den alten Typen. Außerdem hat die 152 drei Übergangsbohrungen als Unterschied zu zwei wie schon anderswo auf den Seiten hier beschrieben worden ist. Da die nur bei sehr kleinen Drosselklappenöffnungen ins Spiel kommen, ist das auch mehr oder weniger irrelevant.

Anhand der Fotos kann sich jeder selbst einen Eindruck über die Qualität dieses Vergasers machen:

Internal Gear Change, also die Gangschaltung in den "Fahrgastraum" verlegen

Bisher habe ich immer gedacht, dass diese Maßnahme überhaupt nicht nötig ist. Die Unterflur-Gestängeschaltung macht ihren Dienst wie vorgesehen. Allerding musste beim Renn-Mini der Sitz so weit wie möglich nach hinten gesetzt werden. Das hat natürlich dazu geführt, dass der Schaltstock doch schon viel weiter entfernt ist und sehr unbequem zu bedienen ist. Unter dem Boden ist die Schaltung praktisch nicht zu verlängern, so dass die Schaltbox unbedingt in den Fahrgastraum verlegt werden muss.

Ich habe dann einen Entwurf gemacht, indem ich mich an die Halterung von KAD gehalten habe, was die Form anbetrifft. Ich hatte keine Maße, also habe ich die Größe dieser Halterung mehr oder weniger geschätzt. Die Halterung ist aus S235 Cortenstahl (was nicht notwendig gewesen wäre*) gefertigt. Nach meinen CAD-Daten hat die Firma https://www.laserteile4you.de/ die Teile geschnitten. Danach wurden sie von mir entsprechend geschweißt. Für die hintere Haltung mussten einige Experimente zeigen, was am besten ist, damit sich nur noch wenig, am besten gar nichts mehr bewegt. Problematisch ist die Schaltmechanik von der Schaltbox bis zum Getriebe. Hier musste praktisch alles neu konstruiert werden und, was die Länge der Stange und den Durchbruch im Fußraum betrifft viel probiert werden, damit auch die Gänge durchgeschaltet werden können und die Stange an der richtigen Stelle herauskommt. Dass die einzelnen Stangen mit Kardangelenken, einmal ausgangs der Schaltbox und dann noch einmal direkt am Getriebeingang, war klar, denn wie soll man sonst eine gleichförmige Verbindung hinbekommen. Mano hatte bei seinem Renn-Mini die Schaltbox schräg nach vorne geneigt, aber dann geht ein Teil der Absicht verloren, den Schalthebel näher zum Fahrer zu bringen, weil er sich ja dann wieder weiter weg neigt.

Als nächste Aktion soll die Langmutter noch mit einem Links-/Rechtsgewinde und die kurze Stange mit einem Linksgewinde versehen werden. So kann man dann die Länge der gesamten Stange ganz einfach von innen verstellen. Denn bei einem Motor-/Getriebe-Umbau können schon zwei Millimeter ausreichen, dass die Schaltung nicht richtig funktioniert, und so kann das einfach von innen her justiert werden. Im dem gezeigten Zustand muss immer eine Stange, die kurze oder die lange, gelöst und gedreht werden. Nicht wirklich anwenderfreundlich.

Ein zusätzliches Thema, was in Zusammenhang mit der Verlegung der Schaltung aufkam, ist die Motorstabilität bzw. das Kipp-Moment, das der hochbauende Mini-Motor hat. Die Rod-Change-Schaltung hat ja zwei Stangen vom Getriebe zur Schaltbox. Eine, die das Schalten in das Getriebe weiter gibt, und die Andere, die nur zwischen Getriebe (eigentlich besser: das Differential-Gehäuse) und der Schaltbox verläuft und ein bisschen zur Stabilität beiträgt. Die Letztere fällt durch den Umbau weg, weshalb ich eine weitere Motorstütze unten rechts nach hinten in Betracht gezogen habe. Die gibt es fertig bei den einschlägigen Mini-Teile-Händlern zu kaufen. Diese hier ist von MiniSport aus England. Es muss natürlich ein zusätzliches Loch in den Hilfsrahmen gebort werden.

kl.jpg/picture-200?_=192b8c46278)

kl.jpg/picture-200?_=192b8c45e90)

kl.jpg/picture-200?_=192b8c46278)

kl.jpg/picture-200?_=192b904ede8)

kl.jpg/picture-200?_=192b904ea00)

kl.jpg/picture-200?_=192b904e618)

kl.jpg/picture-200?_=182ea9f3698)

kl.jpg/picture-200?_=182ea9f3698)

kl.jpg/picture-200?_=182ea9e9670)

kl.jpg/picture-200?_=183042c88b8)

kl.jpg/picture-200?_=183042c88b8)

kl.jpg/picture-200?_=183042c88b8)

kl.jpg/picture-200?_=1852f826d78)

kl.jpg/picture-200?_=1852f8261c0)

kl.jpg/picture-200?_=190ff0a7b6b)

kl.jpg/picture-200?_=190ff0a800c)

kl.jpg/picture-200?_=190ff0a7dbb)

%203_9kl.jpg/picture-200?_=190ff14094e)

%203_9kl.jpg/picture-200?_=190ff1406ca)

.jpg/picture-200?_=19223be0260)

.jpg/picture-200?_=19223bde320)

.jpg/picture-200?_=19223bdfa90)

.jpg/picture-200?_=19223bdfa90)

.jpg/picture-200?_=19223bdeaf0)

.jpg/picture-200?_=19223bdeed8)

.jpg/picture-200?_=19223bdf2c0)

.jpg/picture-200?_=19223bdf6a8)

.jpg/picture-200?_=19223bdf6a8)

.jpg/picture-200?_=19223bdeaf0)

.jpg/picture-200?_=19223bdeaf0)

kl.jpg/picture-200?_=19335efdae5)

kl.jpg/picture-200?_=19335efd86d)

kl.jpg/picture-200?_=19335efdd3d)

kl.jpg/picture-200?_=19343fa4cda)