Verbesserte Tourenwagen (Gruppe H bzw. Gruppe 2 bei NAVC)

Wie man aus der vorherigen Seite herauslesen kann, machte die Fahrerei mit einem Serienwagen nicht wirlich viel Spaß, wenn man die schwachen Bremsen etc. beurteilte.

Der Umbau auf Gruppe 2 (verbessert) ging sehr langsam vonstatten, d.h. ich baute den Mini so nach und nach um. Zuerst mit Straßenzulassung und später ging das nicht mehr, es musste ein Autotransportanhänger her, zuerst geliehen und dann ein eigener.

Irgendwann besorgte ich mir das Buch "How To Modify Your Mini" von David Vizard, damals bis heute DER Mini-Guru, wenn es um Technik und Minis geht.

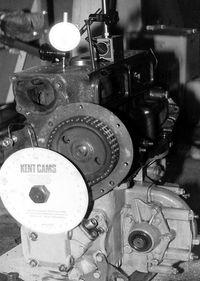

Ich sammelte also Teile für einen verbesserten Mini, wo ich sie gerade bekommen konnte. Der Innocenti-Slalom-Kollege hörte mit dem Motorsport auf und bot mir alle seine zusammengetragene Teile an. Ich fuhr zu ihm nach Hause und brachte meinen Mini voll seiner Teile mit. Darunter war ein montiertes geradeverzahntes Getriebe, das bei Leyland ST die Teilenr. STN0076 trug. Mit der Achsübersetzung von 3,44:1 war das Getriebe wahrlich nicht für Slalom geeignet, denn mit diesem langen Differential war der erste Gang fast so hoch wie im normalen Getriebe der zweite.

Ein Satz Dunlop C-AHT182 4,5x10 Stahlfelgen war auch dabei, so gut wie neu, sogar mit Uniroyal P180, aber die waren auf einer Seite schon fast runter, weil dieser Kollege natürlich die Negativarme C-AJJ3364 vorne in seinem Innocenti hatte (in der Serienklasse wohlgemerkt). Die Arme waren dann auch mir. Und sehr viele Kleinteile, und alles für relativ kleines Geld. Einen Stapel TÜV-Gutachten gab er mir auch mit. Von Zeit zu Zeit werde ich die Gutachten einscannen und auf der Download-Seite zur Verfügung stellen.

Internet und ebay gabs noch nicht, so waren die Kleinanzeigen der Mini-Zeitschrift, die Mini-Treffen, die Techno Classic und englische Geschäfte wie Ripspeed, Mini Spares Centre London und Mini Sport Padiham die Adressen um Mini-Teile zu beschaffen.

Über die Mini-Zeitung habe ich gebraucht eine ganze Menge Teile zu recht moderaten Preisen bekommen können. Ein Satz Dunlop-Leichtmetallfelgen der Größe 5x10 mit der Bezeichnung LP922 bzw. Leyland-Teile-Nr. C-AHT184 waren auch dabei. Bei den Unterlagen, die ich vom vorgenannten Slalom-Kollegen bekommen hatte, waren auch TÜV-Gutachten über diese Felgen dabei gewesen. Beim Mini-Treffen in Luxemburg hatte ich mir von Pierre Schmit die sog. "Gruppe-5-Verbreiterungen" mitgebracht, die allerdings ein wenig zu breit für die 5x10 waren (siehe Einstiegsseite der Site).

Zylinderkopf

Über das genannte Buch von David Vizard war schnell klar, dass Leistungssteigerungen nur über den Zylinderkopf zu holen waren. Ich hatte noch den kompletten Motor meines allerersten Minis in der Ecke stehen und baute dort den Zylinderkopf ab. Ich beschloss, den Kopf entsprechend des Buches "How To Modify..." zu bearbeiten. Das bedeutete:

- Brennraumform öffnen, d.h. die bei bei den small-bore-Motoren doch erheblich umschlossenen Ventile der Herzform zur Be- und Entlüftung des Brennraums etwas freier zu machen

- die Einlass-Kanäle so weit wie möglich zu öffnen

- die Verdichtung zu erhöhen, indem man den Kopf entsprechend planen lässt

- die Ventile wollte ich gerne hochglanzpoliert haben

Zur Bearbeitung des Kopfes wurden von mir verschiedene Schleifkörper beschafft, einschließlich einer Biegsamen Welle für eine Bohrmaschine.

Eine Plexiglasplatte mit den Löchern um die Brennräume auszulitern war bereits in der ganzen Sammlung vorhanden, die ich von dem Innocenti-Fahrer übernommen hatte.

Eine Schablone der Brennraumform machte ich entsprechend des Buches von D. Vizard. Um die Brennraumform auf den Kopf zu übertragen trug ich Tusche auf den Kopf und ritzte mit einer Anreißnadel die Form auf die Plane Fläche.

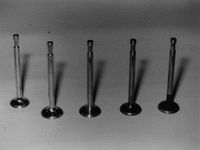

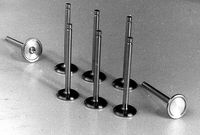

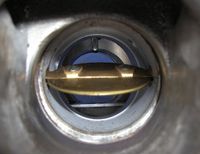

Die folgenden Bilder zeigen wie ich den Kopf bearbeitete inkl. Polieren der Ventile. Von Ripspeed hatte ich einen Satz Bronze-Ventilführungen und ein einfaches Werkzeug um die Ventilsitze mit der Hand zu fräsen. Kein Problem damals, denn die gehärteten Ventilsitze waren noch die Ausnahme. Die Ventilsitze waren direkt in den Graugusskopf gefräst und wurden durch das Blei im Benzin geschmiert. Die Ventile mussten natürlich neu eingeschliffen werden.

Die Ventilgrößen wurden beibehalten, nur eben poliert. Die Brennraumgrößen wurden von mir mit durch Spülmittel enthärtetem Wasser und Injektionspritzen ohne Nadel gemessen und auf gleiche Größe gesfräst. Dann errechnete ich aus dem Hubraum des Motors, dem Raum der Kolbenmulde, dem Volumen oberhalb des Kolbens bis Oberseite Block, dem Volumen des schmalen Rings oberhalb des obersten Kolbenringes (Bruchteile eines Kubikzentimeters) sowie des Volumens der zusammengepressten Zylinderkopfdichtung das benötigte Brennraumvolumen aus, um etwa eine Verdichtung von ca. 9:1 zu erhalten. Der Abstand der Wasseroberfläche zur Planfläche des Zylinderkopfes war dann das Maß, um den der Zylinderkopf heruntergeplant werden musste.

Diese Arbeit musste ich einem Spezialbetrieb, in diesem Fall der Firma Kolben-Maus in Köln-Godorf überlassen.

Hier das Ergebnis des fertigen Kopfes:

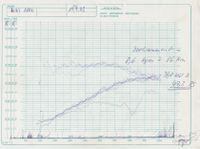

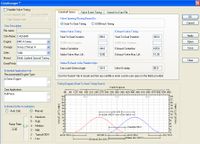

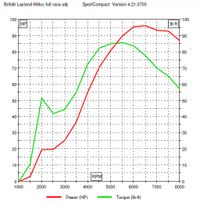

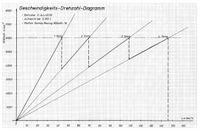

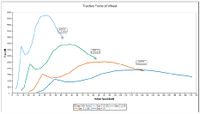

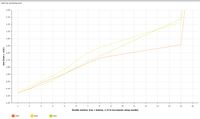

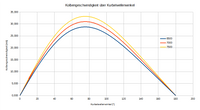

Am 17. Juli 1983 veranstaltete der MSC Loreley in Hockenheim ein kurzes Sprintrennen im Motodrom und kündigte an, dass man für kleines Geld seinen Motor an einer neuartigen Leistungsmesseinrichtung messen lassen könnte. Diese Gelegenheit nutzte ich natürlich. Das Ergebnis:

Die Leistungsausbeute konnte ich bereits durch das Fahren des Autos an sich beurteilen: nicht üppig, aber doch deutlich spürbar. Das Diagramm des Syntec-Messintruments bestätigte meinen Eindruck, denn immerhin war die Leistung von 39 PS auf knapp 47 PS gesteigert, 8 PS bzw. fast 20%. Das Messintrument war vielleicht ein wenig optimistisch, aber im Bereich des Glaubhaften.

Die Messung erfolgte, indem das Messgerät an die Klemmen der Zündspule angeschlossen wurde. Ich sollte das Gaspedal ganz durchdrücken, aber erst als der Operator eine Knopf drückte wurde aus Leerlauf bis in diesem Fall 6000 U/min im Stand beschleunigt. Die Messung wurde, wie man an den Kurven festellen kann, mehrfach wiederholt. Die eine Kurve unterhalb der anderen lag daran, dass ich einmal das Gas nicht ganz durchgedrück bzw. losgelassen hatte, weil ich nicht wusste, dass nochmals gemessen wurde.

Links die Messung in Hockenheim, rechts das Messgerät selbst: Syntec Instruments TB 109

Mich interessierte natürlich die Technik hinter diesem Gerät, wobei natürlich der Bediener sehr zurückhaltend mit seinen Erklärungen war. Tatsache ist, dass dieses Gerät die Beschleunigung der drehenden Massen im Motor misst und daraus eine Drehmomentkurve erzeugen und hieraus wieder eine Leistungskurve errechnen kann. Der Operator musste also die Daten meines Motors, bzw. die drehen Massen (eigentlich das Massenmoment 1. Grades, also drehende Masse x Abstand zur Drehachse zum Quadrat mit der Einheit kg*m²) kennen. Diese gab er natürlich vorher in das Gerät ein. Meine Frage, was er denn machen würde, wenn ich die drehenden Teile, z.B. eine leichte Schwungscheibe, verändert hätte, beantwortete er so, dass er dann mit einem weiteren Messgerät diese Änderungen feststellen könnte und ensprechend die Eingabedaten modifizieren müsste. Nun, damit gab ich mich zufrieden, auch wenn ich es nicht ganz verstanden hatte. Jedenfalls war das eine sehr einfache und für den Motor schonende Messmethode.

So ganz unsinnig ist die Methode von Syntec-Instruments jedenfalls nicht, denn Jahre später gab es etwas Ähnliches von Dr. Schrick in Remscheid, nur viel kleiner und so groß wie ein Taschenrechner, allerdings ohne Plotter. Die Bezeichnung: Schrick LM1.

Syntec-Instuments gibt es heute immer noch und man kann das große Messgerät käuflich erwerben, aber es kostet einen erklecklichen Betrag.

In der oben beschriebenen Mini-Zeitung hatte ich 1984 einen Artikel über die Zylinderkopfmodifikation geschrieben, die man hier nachlesen kann. Ein Fehler ist mir damals unterlaufen, indem ich geschrieben hatte, dass die Bronze-Ventilführungen härter seien als die aus Stahl, was natürlich nicht stimmt. Der Vorteil der Bronze-Ventilführungen liegen darin, dass sie ein viel besseres Eigenschmierverhalten haben und eine bessere Wärmeleitfähigkeit.

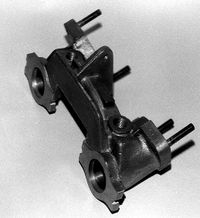

Scheibenbremsenumbau

Wie ich bereits vorher bereits schrieb, machte der Motorsport auf der Rundstrecke mit dem trommelgebremsten Mini nicht viel Spaß, weil man vor jeder Kurve unsicher war ob die Bremse genügend Kraft aufbrachte oder nicht.

Aus diesem Grund erstand ich dann tatsächlich eine 7,5-Zoll-Bremsanlage aus einer Anzeige der Mini-Zeitung, bei der ich aber viele Teile ersetzen musste, damit sie auch eingebaut werden konnte. Ich ließ den Bremskraftverstärker und die Staubschutzbleche um die Scheiben einfach weg.

Auch über diesen Umbau habe ich ausführlich in der Mini-Zeitung berichtet, wie man hier nachlesen kann. Auch hier ist in der Retrospektive ein Fehler zu berichtigen, indem die Bremsen vom 12-Zoll-Mini und den Metro-Modellen nicht identisch sind, denn der Metro hat eine andere Vorderachsgeometrie und zwar so, dass immer ein negativer Lenkrollradius vorhanden ist. Das ist seit den 80er Jahren des letzten Jahrhunderds mehr oder weniger Standard im Fahrzeugbau, denn damit können kleine Lenkkräfte sichergestellt werden, wichtiger sind aber, dass die Störkräfte die Lenkung stabilisieren. Die große Mehrheit der heutigen Autofahrer sind die gutmütigen Fahrzeugreaktionen durch negativen Lenkrollradius gewohnt.

Eine kleine Anekdote gibt es zur TÜV-Zulassung dieser Bremse zu berichten, die eigentlich recht lustig ist:

Ich fuhr meinen Mini ja noch immer auf der Straße als hauptsächliches Fortbewegungsmittel. Die Dunlop-Felgen mit den breiten Reifen der Größe 165/70-10 (in diesem Fall die damals als Nonplusultra zu bezeichnenden Goodyear Rally Special) hatte ich bereits in die Fahrzeugpapiere eintragen lassen. Nun sollten es die Bremsen sein, damit alles legal zuging.

Ich fuhr also bewaffnet mit Austin-Rover-Hersteller-Gutachten über den Einbau eines 73-PS-Cooper-S-Motors, in dem die Aufrüstung mit Scheibenbremsen beschrieben ist, und mit dem FIA-Homologationsblatt des Mini 1000, in dem die Cooper-S-Bremsanlage in der Gruppe 2 (verbesserte Tourenwagen) erlaubt, ist zum TÜV. Die FIA-Papiere sind zwar keine TÜV-relevanten Unterlagen, aber z.B. Überrollbügel werden mit diesen Papieren idR vom TÜV eingetragen.

Hinten hatte ich die verbreiterten Stahl-Bremstrommeln des Cooper S montiert. Der TÜV-Prüfer war nicht sehr kooperativ, meckerte an den Scheibenbremsen herum und wollte sie nicht eintragen. Zu den hinteren Bremstrommeln meinte er, dass er sie eintragen würde, wenn ich eine Bescheinigung des fachgerechten Einbaus vorlegen könnte. Damit schickte er mich weg. Ich hatte natürlich etwas Anderes erhofft. Aber wie sollte ich eine Bescheinigung des fachgerechten Einbaus der Bremstrommeln bekommen? Ich fuhr zu einem Leyland-Händler nach Bonn, der mir natürlich keine Bescheinigung ausstellen wollte. So sagte ich ihm, er solle die Trommeln abbauen, wieder anbauen und mir dann eine Rechnung über genau diesen Vorgang ausstellen. Der guckte etwas dumm, machte aber genau das. Mit der Rechnung bin ich dann nach Umbau auf vordere Trommelbremsen wieder zum TÜV. Diese Rechnung war zwar nicht das, was der TÜV-Mensch sich vorgestellt hatte, murrte da irgendwas vor sich her, verschwand dann aber in seinem Büro. Dann kam er mal kurz raus und fragte, von welchem Mini-Typ denn die Bremse wäre. Ich sagte, vom Cooper S bzw. 1275GT. Kurze Zeit später kam er mit dem Brief raus, ich bezahlte, und fuhr vom Gelände. Da hielt ich an und schaute mir ersteinmal seine Eintragung an. Ich hätte hochspringen können, denn im Brief stand: "Die Bremsanlage entspricht dem Fahrzeug Cooper S Typ 1275 GT". Das bedeutete für mich, dass die ganze Bremsanlage eingetragen war. Ich fuhr sofort nach Hause und baute wieder auf Scheibenbremsen um. Und von da an hatte ich mit diesen Bremsen nie mehr Probleme bei der HU. Ein wenig Glück hilft manchmal weiter.

Weitere Leistungssteigerungen

Nun, wenn man einmal entschlossen ist, in der Kategorie der verbesserten Tourenwagen zu fahren, dann ist natürlich mit den oben beschriebenen Änderungen am Fahrzeug nicht das Ende der Fahnenstange erreicht. Irgendwie war es offensichtlich, dass weitere Modifikationen notwendig waren, um den Mini wenigstens etwas wettbewerbsfähriger zu machen, und das bedeutete, dass der Mini dann nicht mehr für die Straße notwendige Legalität hätte. Also ein Entschluss: Auto für den Straßenverkehr abmelden, und ein Anhänger muss her. Und wenn man schon ein Auto nur für Wettbewerbe hat, muss eine entsprechnede Lackierunge her. Letzteres ist allerdings noch geschehen, als die Straßenzulassung vorhanden war.

Ein Wort zur Lackierung: zur damaligen Zeit, als eine Umlackierung in Betracht stand, waren die großen Triumph TR8 werksmäßig im Rallyesport aktiv. Die Lackierung war entsprechend des damaligen britischen Zeitgeistes rot-weiß-blau, so wie sie im Union-Jack vorkommen. Mir gefiel das Design-Feature, dass die drei Farben auf der Motorhaube spitz zusammen laufen. Genau das ließ ich in meine Idee einer Kriegsbemalung einfließen, ersichtlich auf einigen Fotos auf dieser Site.

Nun hat die Lackierung wirklich wenig mit der Leistung zu tun, trotzdem sei dieser kurze Exkurs erlaubt gewesen.

Nach diesem Abschweif jetzt wieder zurück zur Leistungssteigerung bzw. auch anderen Verbesserungen, sei es Gewichtsersparnis oder Fahrwerksänderungen.

Nachdem der Mini nun nicht mehr von TÜV etc. abhängig und der Weg in die Gruppe der Spezialtourenwagen vorgezeichnet war, mussten natürlich weitere Änderungen her, die das Auto einfach schneller werden ließen.

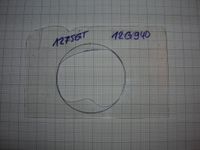

Ich habe ja schon auf das Buch "How To Modify..." von David Vizard hingewiesen. Dieser Mr. Vizard war und ist eine Kapazität wenn es um Mini und besonders den BMC A-Serie-Motor geht. Er hat sehr viel darüber recherchiert, getestet und geschrieben. In seinen eigenen Büchern und in Zeitschriften-Artikeln, hier sei die leider nicht mehr erscheinende "Cars And Car Conversions" genannt. Ich habe D.V. zwei mal getroffen, einmal bei einem Internationalen Mini Treffen in Luxemburg und dann noch einmal bei einem Mini-Treffen in Silverstone. Vizard hatte zwischen den Erscheinungsdaten seiner zwei Bücher über den Mini bzw. Serie-A-Motor einen Newsletter "Mini Tech News" heraus gebracht, dessen Inhaltsangabe ich im Download-Bereich zur Verfügung stelle. Aber für mich war ein Artikel in der Cars And Car Conversions im Jahr 1982 interessant, in dem er genau das beschrieb, was ich mit dem Mini vorhatte. Der Artikel hieß "Litre And Large" und beschrieb, wie man mit einem überschaubaren Budget eine relativ gute Leistung aus einem 1000er Mini-Motor herausholen könnte. Die Quintessenz war, dass man nicht unbedingt die besten und teuersten Teile nehmen muss um trotzdem knapp unter die 100 PS für den 1000ccm-Motor zu kommen. Beispielsweise kann man die doppelte Steuerkette eines 1275GT nehmen und nicht den super-erleichterten Steuerkettensatz oder gar den verstellbaren Radsatz. Im Zentrum dieses Tunings stand der Zylinderkopf vom Cooper 1000, der die Teilenr. 12G295 hat. Diesen Kopf wollte zur damaligen Zeit niemand so richtig haben, weil jeder den Kopf vom Cooper S auch auf die 1000er schrauben wollte. Ich hatte die günstige Gelegenheit genutzt um bei einem Mini-Treffen in Bremen einen funkelnagelneuen 12G295 für knapp 100DM zu bekommen. Mittlerweile sind diese Zylinderköpfe sehr rar und kosten entsprechend viel Geld, weil der eben "Retro" ist. Eine Übersetzung des englischen Textes nach besten Wissen habe ich auf der Seite "Dies und Das" eingestellt.

Mein Motor sollte aber nicht ganz so werden wie David Vizard ihn in der Cars And Car Conversions-Zeitschrift beschrieben hatte, denn ich besaß aus meinen gesammelten Teilen etliche, die besser waren als die in dem Artikel. So z.B. Rimflo-Ventile, die in Ein- und Ausström-Richtung jeweils optimiert sind. Die Standard-Cooper-1000-Kolben hatte ich nicht, dafür die besseren Hepolite-Powermax KR/20950. Eine Nockenwelle mit 300° Steuerzeiten (C-AEA648) war eine meiner ersten Bestellungen Jahre vorher bei Ripspeed zusammen mit erleichterten Stößelbechern mit Ölablauf gewesen. Eine Kipphebelwelle mit massiven Kipphebeln vom Cooper S befand sich auch in meinem Fundus.

Den Cooper-Zylinderkopf bearbeitete ich genau wie den Kopf davor, wobei bei diesem Cooper-Kopf viel weniger Material entferntwerden musste, weil die Ventile nicht ganz so umhüllt waren. Anders als am Serien-1000ccm-Kopf war hier jedoch, dass ich größere Ventile einbaute, IN33mm, EX29mm. Im Gegensatz zur heutigen Zeit mit gehärteten Ventilsitzringen, brauchte man das vor der bleifreien Zeit im Benzin nicht zu machen, da waren die Ventilsitze einfach ein Teil des Gusskopfes und somit war es auch leichter, größere Ventile einzubauen, indem man die Ventilsitzflächen einfach mit einem Handfräser erweiterte, was ich dann auch durchführte.

Von einer meiner vielen Touren nach England hatte ich eine erleichterte Stahlschwungscheibe mit erleichterter Druckgegenplatte mitgebracht. Eine 1000er Kurbelwelle habe ich bei der Firma Erasmus & Willms in Aachen tuftridieren (teneferieren, also carbonitieren) lassen und dann zusammen mit der Schwungscheibe/Kupplungsscheibe/Druckgegenplatte feinwuchten lassen. Gelagert wurde die Kurbelwelle in Vanderwell Dreistofflagern, sowohl Haupt- als auch Pleuellager. Zunächst ließ ich die Pleuel ohne Bearbeitung, später baute ich welche ein, die an den Außenflanken poliert waren und am dicken Ende zur Gewichtseinsparung abgedreht wurden. Das machte ich natürlich alles selber.

Links die RIMFLO-Ventile, Mitte Kipphebel mit -Welle vom Cooper S (geschmiedet), rechts der komplette 12G295-Zylinderkopf vom Cooper 998 bzw. Innocenti 1001

Ich war immer davon ausgegangen, dass man beim 12G295 keine Taschen in den Block fräsen muss, damit die Auslassventile nicht gegen den Block anstoßen. Man sollte immer einen Trockentest vorher machen, denn so stellte sich bei mir heraus, dass sehr wohl die 29mm-Auslassventile, wenn auch nur knapp, an den Ecken anstießen. Man muss also diese Taschen in den Block fräsen. Diese Taschen können bis zum Rand der Zylinderkopfdichtung in der Breite und bis Oberkante des obersten Kolbenrings in die Tiefe gefräst werden. Ich benutzte hierfür wieder die biegsame Welle mit einem eingespannten eckigen Frässtift.

Den vorgesehen Block ließ ich so weit planen, dass die flachen Hepolite-Powermax-Kolben mit der Oberseite des Blocks plan waren. Das waren bei diesem Block 0,6 mm.

Links: Einmessen der Nockenwelle, kann man sehen, dass die Kolben oben mit dem Block abschließen

Rechts: Das sind die Kolben: Hepolite Powermax KR20950 für den 998cm³-Motor

Der Zylinderkopf ist eins der wichtigesten Teile, wenn man Leistung aus einem Motor herausholen möchte, aber dieses Ziel bezieht sich auf den ganzen Gaswechsel im Motor. Und hier ist die Nockenwelle natürlich an oberster Stelle beteiligt, denn die Nockenwelle steuert den Gaswechsel in den Zylindern. Um möglichst viel brennbares Gemisch in die Zylinder zu bekommen, wird versucht, die Ventile so lange offen zu halten wie irgendwie möglich. Leider hat diese Absicht den Effekt, dass dies nur bei oberen Drehzahlen zufriedenstellend funktioniert, denn die langen Öffnungszeiten lassen einen Motor im unteren Drehzahlbereich sehr unruhig laufen. Aus diesem Grund setzt man i.A. für den Serienbetrieb Nockenwellen mit vergleichsweise kurzen Öffnungswinkeln von um die 250 Winkelgraden ein.

In meinem Bestand befand sich noch eine nagelneue C-AEA648-Nockenwelle von Leyland ST, die aus den allerersten Bestellungen bei Ripspeed herrührte. Die Öffnungswinkel für diese Nockenwelle ist 300° für das Ein- und Auslass-Ventil, also schon recht scharf. Sie wird deshalb in England auch "Full-Race"-Nockenwelle genannt. Erkennen kann man diese Welle an der eingestanzten Zahl "649", weshalb man sie auch unter dieser Bezeichnung finden kann. C-AEA731 war die "Half-Race" (268°) und die C-AEA544 die "Race" (288°).

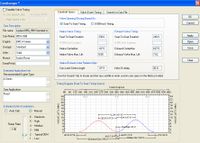

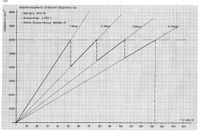

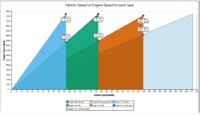

Für die 300°-Nockenwelle habe ich über mein Programm "Dyno-Sim"™, ein Leistungsmessungs-Simualtions-Programm aus USA, die Steuerzeiten grafisch darstellen lassen. Die rote Linie ist das Auslass-, die blaue das Einlass-Ventil. Die Überlappung, also der Kubelwellenwinkel, bei denen beide Ventile gleichzeitig geöffnet sind, ist hier 95°.

Im Vergleich die serienmäßige Nockenwelle des 998-Motors:

Die Überschneidung der Ventile ist nur 20°, die Öffnung geht langsamer vor sich und die Ventile werden nicht so weit geöffnet, also sehr viel zahmer als die Renn-Nockenwelle.

Im Serienbetrieb möchte ich einen Motor haben, der von untersten Drehzahlen bereits eine gewisse Leistung bzw. Drehmoment abgibt. Deshalb kann ich hier keine große Überlappungen der Steuerzeiten gebrauchen. Bei niedrigen Drehzahlen drückt der bereits auf dem Weg nach oben befindliche Kolben das angesaugte Gemisch und sogar einen Teil der verbrauchten Gase zurück in den Ansaugtrakt. Resultat ist ein stotternder Motor. Bei Rennmotoren ist das so, und das ist auch ein Grund, weshalb Rennmotoren erst ab einer gewissen Drehzahlgrenze rund laufen. Langsam öffnende Ventile beanspruchen die Mechanik der Ventilsteuerung viel weniger als steil ansteigende Öffnungswinkel.

Hier eine Simulation des Mini-998-Rennmotors mit dem oben genannten Programm, aus dessen Grafik man sehen kann, dass der Motor erst ab einer Drehzahl von ca. 3500 bis 4000 min^(-1) richtig läuft. Die maximale Leistung wird zwischen 6000 und 7000 min^(-1) abgegeben, was auch der tatsächlichen Erfahrung mit dem Motor entspricht. Das zeigt auch, dass die Simulation ziemlich nahe an der Wirklichkeit ist.

Noch ein Wort zu den doch sehr großen Ventilüberschneidungen bei der 300°-Nockenwelle. Diese Nockenwelle funktioniert nur bei hohen Drehzahlen. Bei niedriegen Drehzahlen wie im Leerlauf drückt der nach oben gehende Kolben das Gemisch teilweise wieder in den Ansaugkanal, der Leerlauf und überhaupt die unteren Drehzahlen laufen dann mehr als schlecht. Diese Masse-Säule aus Luft und Benzinpartikeln ist gleichzeitig eine träge Masse. Wenn sie sich schnell bewegt, wie es bei hohen Drehzahlen der Fall ist schiebt diese Säule noch in den Zylinder, auch wenn der Kolben sich bereits nach oben bewegt. Deshalb ist hier die Füllung des Zylinders sehr gut, teilweise über 100%. Hinzu kommt, dass das Öffnen der Ventile Resonanzen im Einlasskanal erzeugt. Wenn die Länge des Ansaugtraktes auf diese Resonanzen eingestellt ist, können diese "Shockwaves" eine weitere Erhöhung der Füllung erzeugen. Beim Mini-A-Serie-Motor sehe ich es aber so, dass dieses Shockwave-Tuning für jeden Zylinder einen eigenen Ansaugkanal benötgt, und da der Mini ja diese siamesischen Einlasskanäle für jeweils Zylinder 1 und 2 und einen für 3 und 4 hat, so dass diese Renonanzwellen-Abstimmung eher schlecht funktioniert um das gelinde auszudrücken.

Über den Einbau und das Einstellen der Steuerzeiten einer Nockenwelle habe ich seinerzeit auch einen Praxis-Tipp in der Mini-Zeitung verfasst, den man sich hier durchlesen kann.

Hier ein Bild der versetzten Scheibenfeder für die Nockenwelle. Bei Mini Sport Padiham gibt es einen Satz dieser Federn (im Englischen "Offset Woodruff Keys") mit 3°, 5° und 7° Versatz. Da die Nockenwelle genau mit halber Drehzahl der Kurbelwelle läuft, kann man das Timing also gegenüber der Kurbelwelle um 1,5°, 2,5° und 3,5° verstellen, jeweils gegenüber der Kurbelwelle (und damit den Kolben im Zylinder) voraus oder hinterher, je nachdem wie herum man die Scheibenfeder enbaut. Die versetzte Scheibenfeder ist eine uralte Erfindung, die die Zündapp-Motorräder bereits in den 30er Jahren hatten.

Zylinderkopf und Nockenwelle sind zweifelsohne ganz wichtige Teile wenn es um die Leistungssteigerung eines Motors geht, aber durch die höheren Drücke innerhalb des Motors, die ein Tuning mit sich bringt, ist die Belastung auf die anderen Komponenten des Motors auch größer. Über die Kurbelwelle hatte ich schon geschrieben, und dass sie zusammen mit der erleichterten Schwungscheibe und der erleichterten Druckgegenplatte ausgewuchtet wurde, und die Kurbelwelle vorher nitrocarburiert worden ist. Nitrocarburieren (Tufftriding) gehört zum Bereich der Obflächenhärtungsmethoden um die die gehärteten Motorenteile besser gegen Ermüdungsbruch (engl.: fatigue restistance) zu schützen. Einige werden sicherlich das Wort "Nitrieren" im Zusammenhang mit Härten gehört/gelesen haben. Für dieses Nitrieren sind aber nur gewissen Stahlsorten geeignet. Es gibt beim Mini die Kurbelwellen der Cooper S-Baureihen, aus nitrierfähigem Stahl gefertigt worden sind. Die englische Norm dieser Stähle sind EN40B. Der 1000er Mini, zusammen mit den anderen Nicht-Cooper-S-Modellen, hat aber eine Kurbelwelle nach der Norm EN16T, die nicht zum Nitrieren geeignet ist. Nitrocarburieren bzw. Tufftriding ist eine Methode, in dem das Motorteil in ein heißes Bad mit Nitrosalzen über eine gewisse Zeit gelegt wird. Nitro bedeutet nichts Anderes als Stickstoff, und in diesem heißen Salzbad dringen Stickstoff-Atome in die obersten Schichten des Metalls ein, lagern sich dort in die Metall-Kristallstrktur ein, bringen so eine Art atomare Unordnung hinein und erhöhen so die Härte des Bauteils. Diese Härteschicht ist nur wenige hundertstel Millimeter dick. Es ist erwünscht, dass das Innere der Welle zäh bleibt um so besser der Beanspruchung durch unregelmäßige Spannungsspitzen, wie sie in einem Kolbenmotor vorkommen, standzuhalten. Die harte Oberschicht widersteht der Beanspruchung über lange Zeit, also des Ermüdungsbruches.

Kolben und Pleuel

Ein paar Worte zu Kolben und Pleuel. Ich habe im Rennmotor Hepolite Powermax KR20950 eingebaut wie auf dem Bild weiter oben zu sehen. Diese Kolben sind gegossen, nicht geschmiedet wie normalerweise Hochleistungskolben, aber diese Powermax gehörten seinerzeit zu den besten 1000er Kolben, die es am Markt gab. Leider ist AE Hepolite/Glacier von der Bildfläche verschwunden und somit auch diese guten Kolben. Diese Powermax-Kolben haben einen schwimmenden Kolbenbolzen, der von Sprengringen gehalten wird. David Vizard schrieb bereits in seinem Buch, dass bei hohen Drehzahlen die Sprengringe aus den Nuten rutschen könnten und damit eine Kettenreaktion auslösen, die zumindest den Kolben und die Zylinderlaufbahn beschädigen. Sein Rat war, die Sprengringe mit Loctite zu sichern. Bei meinem Rennmotor hat das nichts genutzt. Es ist genau das eingetreten, wovor er gewarnt hatte:

Die Engländer kamen auf die Idee, die Sprengringe ganz weg zu lassen und stattdessen PTFE-Knöpfe (Teflon) in die Kolbenbolzen einzusetzen:

Teflon-Knöpfe, eine ideale Lösung

PTFE ist ein Kunststoff, der relativ hohe Temperaturen aushält und eine geringe Reibung hat, also ein idealer Stoff für diesen Zweck. Die technischen Daten kann man über den Link einsehen. Seitdem ist wegen dieses Problems kein Motorschaden mehr aufgetaucht.

Die Pleuel können wie auch im Buch von D.V. beschrieben erleichtert und poliert werden. Die einelnen Teile, also Pleuel ohne die Deckel und Deckel wurden dann vom Gewicht her alle angeglichen. Als Pleuelschrauben empfehlen sich die von ARP, denn dann gibt es zumindest keinen Schaden wegen abgerissener Pleuelschrauben.

Kurbelwelle, Schwungscheibe, Kupplung

Die Kurbelwelle sollte keine Bearbeitung nötig haben was über ein Härten hinausgeht. Hier sollte eine kleine Exkursion zu den von BMC/Leyland benutzten Stählen der Motorenkomponenten angebracht sein:

Die Kurbelwellen der Nicht-Cooper-S-Modelle werden aus EN16T- und die Cooper-S-Kurbelwellen aus EN40B-Stahl hergestellt. Diese EN..-Bezeichungen sind alte britische Normungen BS970 (BSI-British Standards Institute, ähnlich der deutschen DIN).

Beispielsweise die Pleuel für 1275 ccm-Motoren haben folgende Stahlsorten:

EN24V - Cooper S

EN21 - 1275 Midget/Sprite

EN19 - 1300GT/Innocenti

EN15 - A+

Die typische chemische Zusammensetzung einiger Stähle ist folgende:

EN40/EN40B: (enstspricht DIN-Bezeichnung 32CrMo12, Werkstoffnr. 1.731)

0,25% C; 0,30% Si; 0,60% Mn; 3,25% Cr; 0,55% Mo

EN24/EN24T/EN24U: (entspricht DIN 34CrNiMo6, Werkstoffnr. 1.6582)

0,40% C; 0,30% Si; 0,60% Mn; 1,50% Ni; 1,20% Cr; 0,25% Mo

EN19/EN19T/EN19U: (entspricht DIN 42CrMo4, Werkstoffnr. 1.7225)

0,40% C; 0,25% Si; 0,70% Mn; 1,20% Cr; 0,30% Mo

EN16/EN16T: (hat kein Äquivalent in DIN oder amerikanischer Normung)

0,35% C; 0,30% Si; 1,50% Mn; 0,030% S; 0,025% P; 0,25% Mo

EN15: (DIN 14Ni6, Werkstoffnr. 1.5622)

max. 0,18% C; 0,23 Si; 1,45% Mo

Hier bedeuten die Legierungsbestandteile:

C=Kohlenstoff; Si=Silizium; Mn=Mangan; Mo=Molybdän; Ni=Nickel; Cr=Chrom; S=Schwefel; P=Phosphor

Die Stähle EN40 der Cooper S-Kurbelwellen nennt man niedriglegiert (kein Legierungsbestandteil ist größer als 5%), und diese Stähle lassen sich gut nitrieren. Das ist eine Wärmebehandlung des Stahls, das die Außenhaut hart werden lässt, während der Kern zäh bleibt. Genau diesen Effekt möchte man mit dem Härten erreichen. Dies geschieht durch die Anreicherung der Außenschicht wenige hundertstel Millimeter dick mit Stickstoff N, der dem Nitrieren seinen Namen gibt ("Randschichthärten"). Die Cooper S-Kurbelwellen sind vom Werk her schon nitriert. Man braucht also nichts zu machen.

Die EN16-Stähle nennt man zwar auch niedriglegiert, aber man kann sie aufgrund ihrer Zusammensetzung der Legierungsbestandteile nicht nitrieren. Hier gibt es aber andere Verfahren der Wärmebehandlung, nämlicht das Tufftridieren oder Teniferieren. Beide Bezeichnungen sind eingetragene Warenzeichen der Firma Durferrit, die diese Stahlbehandlung entwickelt hat. Allgemein nennt man diese Verfahren Nitrocarburieren.

Die Kurbelwelle wird nach dem Tufftridieren ganz schwarz. Die Verschleißfestigkeit und Korrisionsbeständigkeit nimmt durch den Prozess zu. Die Oberflächenhärte nimmt dramatisch zu. Die Belastbarkeit steigt enorm.

Das Verfahren ist so, dass die zu behandelnden Stahlteile zwischen einigen Minuten und einigen Stunden in ein Cyanid-Cyanat-Bad getaucht werden. Die Standard-Behandlungsdauer beträgt 90 Minuten bei 580°C.

Alle A-Serie-Kurbelwellen sind geschmiedet. Es gibt Anbieter mit Kurbelwellen, die aus einem Metallblock gefräst sind, sog. "billet crankshafts". Besonders für ganz langhubige Motoren mit 1500 ccm und 1600 cm³ wird dies gerne genommen, weil Schmiedegesenke dann einfach zu teuer wären. Aber auch nicht mehr erhältliche 970 und 1275 ccm EN40B-Kurbelwellen können aus dem Vollen gefräst und gedreht werden.

Fahrwerk

Zum Fahrwerk gehören Reifen/Räder und Bremsen, die ich ja schon oben beschrieben habe. Aber es gehört auch ein wenig mehr dazu. Glücklicherweise hat der Mini bereits ein sehr gutes Fahrwerk bezogen auf sportliche Ambitionen in den Genen von Geburt an, auch wenn die Gummifederung mit den sehr kleinen Federwegen aus heutiger Sicht zu den eher unkomfortablen Aufhängungen zählt.

Die Vorderradaufhängung ist eine Doppelquerlenkerachse (Double Wishbone) wie sie in vielen Fahrzeugen anzutreffen ist, obwohl moderne Autos heute meistens McPherson-Federbeine als radführende Federelemente haben. Der obere vordere Querlenker ist mit Nadeln gelagert und nicht elastisch. Die untere nahezu L-förmige Querlenkerkombination besteht aus aus zwei Teilen, dem eigentlichen Querlenker und daran angeschraubt der Längslenker (Tierod), der vorne am Hilfrahmen befestigt ist. Beide sind in Gummibuchsen gelagert. Dies macht man grundsätzlich aus Komfortgründen aber auch um Stöße in Quer- und Längsrichtung vom Rahmen und damit der Karosserie abzudämpfen. Außen am Radträger sind obere und untere Querlenker über Kugelköpfe befestigt.

Für 1959, das Jahr, in dem der Mini das erste Mal auf den Markt kam, war die selbsttragende Karosserie mit Einzelradaufhängung, Gummifederung und Quermotor mehr als revolutionär. Andere kontemporäre Fahrzeuge hatten noch Leiterrahmen, Starr- oder Pendelachse und fast ausschließlich den Motor vorne längs mit Antrieb hinten und Blattfedern oder Heckmotor wie der Käfer.

Lange Jahre schlug der Mini deshalb allein fahrwerkstechnisch die Konkurrenz um Längen.

Trotzdem kann man Einiges machen um den Mini fahrwerksbezogen noch besser zu machen. Bei jedem Auto, das ich schnell um Kurven bewegen möchte, lohnt es sich, den Schwerpunkt möglichst nach unten zu bekommen, sprich tiefer legen. Dazu benötigt man nicht einmal die allseits bekannten HiLos in allen verfügbaren Varianten. Der obere Aufhängungsquerlenker hat eine Pfanne, in der eine Kugel, die an einer Alu-Trompete geklemmt festsitzt, auf ein Gummielement drückt und so federt. Diese Kugel sitzt auf ungefähr einem Drittel der Gesamtlänge des Arms. Wenn man beispielsweise 5 mm von der Länge dieser Trompeten abfeilt, senkt sich der Aufbau um 15 mm. Hinten ist eine sehr lange Trompete verbaut, die ca. ein Längenverhältnis von 5 zu 1 hat, d.h. dann sind eine Kürzung von 5 mm gleich einer Absenkung von 25 mm des Aufbaus.

Vorne ist der Ausbau der Trompeten aber nicht ganz einfach, denn man benötigt unbedingt einen Federspanner, der die Gummifeder zusammenpresst, so dass man die Alu-Trompete entfernen und wieder einbauen kann. Aus der Trompete muss zunächst der Kugelkopf herausgeschlagen, die Trompete gekürzt werden und dann wieder Kugelkopf einschlagen und Trompete wieder am ursprünglchen Ort einbauen. Wenn sich der Mini ein wenig gesetzt hat, hat man die endgültige Höhe erreicht. Hinten braucht nur der Stoßdämpfer gelöst werden, dann fällt die lange Trompete mehr oder wenig von selbst heraus.

Hier die originalen Ripspeed-HILOs, die man nur mit dem gezeigten Schlüssel verstellen kann. Hierzu sind Löcher in die Heckschürze zu bohren, was etwas kniffelig ist, um die genaue Stelle zu finden. Vorne muss bei den neueren Hilfsrahmen die dicke Schraube entfernt werden, die alten Hilfsrahmen hatten dort ein Loch und wurden links und rechts davon mit zwei kleineren Schrauben vom Karosserie-Querspant her befestigt. Übrigens waren die alten Hilfsrahmen fest mit der Karosse verbunden, während die neuen über Gummipuffer mit der Karosserie festgeschraubt wurden. Die HILOs vorne und hinten sind gleich, hinten wird nur eine Verbindungsstange in den HILO-Körper gesteckt und dann darauf der Kugelkopf. Der HILO für vorne zeigt die Gummifeder, die vorne und hinten auch gleich in den Abmessungen sind.

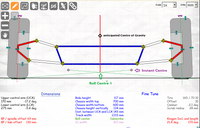

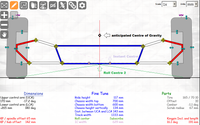

Tieferlegung und Wankzentrum (Roll-Centre)

Das Tieferlegen hat als Zwangsfolge, dass das Wankzentrum der Achse (hier der Vorderarchse) nach unten wandert. Das ist keine gute Nachricht, denn bei Kurvenfahrt greift die Zentrifugalkraft am Schwerpunkt an (Fz = m * v²/R mit m = Masse des Fahrzeugs, v = Geschwindigkeit in der Kurve, R = Radius der Kurve) und versucht, das Fahrzeug um das Wankzentrum zu drehen, es entsteht ein Drehmoment um das Wankzentrum. Je tiefer das Wankzentrum vom Schwerpunkt wandert, um so länger wird der Hebelarm von Fz um das Wankzentrum. Das 'z' steht hier für zentrifugal und nicht für Koordinatenachse z!

Um diesen Zustand zu beheben, gibt es seit einiger Zeit die sogenannten "Roll-Centre-Adjuster" (Bilder oben) in verschiedenen Ausführungen. Hier habe ich die Version von der Firma Fletcher einmal eingebaut, die über Mini Sport erhältlich sind. Im oberen Bild (unten) habe ich auf der Seite von Racing Aspirations einmal eine Radaufhängung eines Minis nachgebildet. Die Maße haben eine gewisse Toleranz, weil ich sie mit einem großen Zirkel und einem Maßband abgenommen habe. Der Schwerpunkt (Centre of Gravity) ist auch eine Annahme, aber beim Mini ist er an der Vorderachse recht hoch, weil der schwere Guss-Motorblock und -Zylinderkopf doch ziemlich hoch bauen. Man beachte den Abstand vom Wankzentrum (Roll Centre) zum Schwerpunkt.

Auf dem unteren Bild habe ich den unteren Anlenkpunkt am Radträger um etwa 50mm nach unten und 10mm nach innen verschoben, so wie der Adjuster eben auch eingebaut ist. Es ist ersichtlich, dass das Wankzentrum durch diese Maßnahme wieder um eine kleine Distanz nach oben verschoben wird und somit den Hebelarm wieder verkürzt, was die Absicht dieser Maßnahme sein soll.

In Wirklichkeit liegt sowohl der Schwerpunkt als auch das Wankzentrum bei Kurvenfahrt nicht auf der Mittellinie, da die Verlängerungen der Querlenker sich jeweils im Momentanzentrum (Instant Centre) treffen. Aus der Lehre der allgemeinen Mechanik betrachtet bilden die oberen und unteren Querlenker zusammen mit dem Radträger ein ebenes (Kurbel-)Getriebe. Das Wankzentrum ergibt sich dann als Schnittpunkt der Momentanzentren mit der Mittellinie des Reifenaufstandes. Da sich durch ständige Bewegung der Querlenker die jeweiligen Momentanzentren auch bewegen, bewegt sich das Wankzentrum auch ständig um die Mittellinie. Zur Vereinfachung und zum besseren Verständnis ist hier das Wankzentrum auf die Mittellinie gezeichnet.

An der Hinterachse eines Minis mit seinen Längslenkern ist das Wankzentrum immer auf der Fahrbahnoberfläche, weil sich die Linie der Drehachse des Lenkers im Unendlichen mit der Fahrbahn schneidet. Selbst wenn der äußere Punkt bei Sturzeinstellung ein wenig nach oben versetzt wird, ist der Schnittpunkt mit der Fahrbahn noch immer sehr weit entfernt, so dass man Unendlichkeit annehmen kann.

Zusätzlich muss genannt werden, dass es eine "Schwerpunktslinie" gibt, die sich längs der Fahrzeugachse befindet, d.h. an jedem beliebigen Punkt auf dieser Achse hat der jeweilige Abschnitt einen eigenen Schwerpunkt, der als Linie oder als Kurve das Fahrzeug durchzieht.

Der hintere Längslenker der Radaufhängung wird übrigens um eine Spindel gedreht, die auf einer Seite nadelgelagert ist, auf der anderen Seite in einer Messingbuchse, die nach Verschleißwechsel auf das nötige Maß mit einer Reibahle aufgerieben werden muss.

Die Erfahrung zeigt aber, dass, wenn man einmal die Höhe des Minis eingestellt hat, diese dann nicht mehr verändert. Und unter diesem Umstand kann getrost auf eine verstellbare Höhenregulierung verzichtet werden, dann reicht ein einfaches Abfeilen der Trompeten aus. Und wenn man des Guten zuviel getan hat, kann man wieder eine Unterlegscheibe zwischen Kugelkopf und Trompete legen und die fehlende Höhe ist wieder ausgeglichen.

Nächster Schritt ist, die Achsgeometrie zu verändern. Hierzu zählt vor allem der Sturz, der möglichst negativ sein sollte. Negativer Sturz heißt, dass die Reifen/Räder oben in der Flucht von vorn oder von hinten oben näher zusammen stehen als unten. Negativer Sturz heißt auch, dass bei Kurvenfahrt mehr Seitenkraft vom äußeren Reifen aufgenommen werden kann und somit eine höhere Kurvengeschwindigkeit möglich ist, weil der kurvenäußere Rad mit der ganzen Lauffläche auf der Fahrbahn aufliegt. Ideal wäre, wenn das kurveninnere Rad dabei einen positiven Sturz einnehmen würde um diesen Effekt zu unterstützen, aber dies ist nur bei modernen Mehrlenkerachsen möglich. Der negative Sturz sollte aber nicht mehr als 2° betragen. Nachteilig ist bei stark positiven als auch negativen Sturz, dass bei viel Geradeausfahrt die Innenseiten bei negativem bzw. die Außenseiten des Reifens bei positivem Sturz stärker abnutzen als bei neutraler Stellung. Für den Mini gibt es, seitdem die Special Tuning-Abteilung von BMC/Leyland existierte, untere Negativarme mit nominell -1,5° Sturz. Dies bedeutet nicht, dass grundsätzlich die Aufhängung 1,5° negativen Sturz hat, denn sie macht den Sturz um 1,5° negativer als er vorher war. Serienmäßig haben alle Minis mehr oder weniger positiven Sturz mit enormer Schwankungsbreite. Genauen Sturz kann man nur mit verstellbaren unteren Tragarmen einstellen.

Negativer Sturz hat einen weiteren Effekt, nämlich den, dass die Reifen kegelförmig auf der Fahrbahn laufen. Lässt man einen Kegel über einen Tisch rollen, so läuft dieser Kegel nicht geradeaus, sondern beschreibt eine Kreisbahn und zwar mit kleinerem Durchmesser je "kegeliger" der Kegel ist. Bei Rädern mit negativem Sturz passiert genau dasselbe, die Räder möchten vorne nach innen laufen und werden von der Spurstange der Lenkung daran gehindert. Das Resultat sind innere Kräfte, die im Reifenlatsch (das ist die Reifenaufstandsfläche) Reibung verursachen.

Grundsätzlich ist eine Verschiebung des unteren Anlenkpunkts des Radträgers nach außen durch die Negativarme nicht nur eine Sturzänderung sondern auch eine Änderung der Spreizachse, die bei planer Sicht von vorne oder von hinten weiter geneigt wird. Zusammen mit dem Nachlauf (siehe weiter unten) bewirkt das Drehen des Achsschenkels nach vorn eine Höherstellung des kurvenäußeren Rades, die mit Kraft am Lenkrad, d.h. Lenkmoment, gegen das Gewicht an dieser Stelle bewerkstelligt werden muss. Gleichzeitig geht das kurvenäußere Rad weiter in negativen Sturz, während das innere Rad weniger Sturz beim Einlenken erfährt.

Links festen Negativarme mit -1,5° Sturz. Sie unterscheiden sich optisch nicht von Serien-Tragarmen, allerdings sind die Mittelpunkte vom inneren Gelenk und dem Kugelgelenk ein klein wenig weiter auseinander. Die Buchsen sind schwarze Nylon-Buchsen, die sehr viel fester sind als die serienmäßigen Gummibuchsen. Mit im Bild ist ein Längslenker (Tierod), der in seiner Länge einstellbar ist und auch mit Polybuchsen montiert wird.

Im rechten Bild eine voll einstellbare Aufhängung mit sphärischen Gelenken, in Deutschland gerne Uniball-Gelenk und in England Rose-Joint genannt, weil die ersten Hersteller in diesen Ländern eben die Firmen Uniball bzw. Rose waren. Heute sehr bekannt sind auch Fluro und Aurora. Die sphärischen Gelenke sind nicht für den normalen Straßenverkehr gedacht, da sie dort relativ schnell verschleißen und so die Radführung sehr ungenau wird und damit die Absicht der Gelenke dann total umgekehrt wird.

Den Nachlauf kann man durch eine verstellbaren Längslenker verändern. Nachlauf ist der Effekt, den man vom Teewagen und Einkaufstrolley her kennt. Die Räder stabilisieren sich selbst zum Geradeauslauf. Je mehr Nachlauf man hat, um so höher ist das Rückstellmoment der Räder. Jeder kennt diesen Effekt, wenn nach einer Kurvenfahrt das Lenkrad versucht wieder in die Geradeausstellung zu kommen. Ein Kürzen des Länglenkers erhöht den Nachlauf, allerdings verändert sich auch die Spur und der Sturz, so dass immer wieder die komplette Achsgeometrie nachgemessen werden muss.

Die Spur ist die Stellung der gelenkten Räder zueinander bzw. zur Mittellinie des Fahrzeugs von oben gesehen. Gemessen wird im Allgemeinen am vorderen und hinteren Felgenhorn innen. Vorspur ist, wenn die Räder vorne näher zusammen stehen als hinten. Beim Mini ist Nachspur von 0,6 mm laut Werkstatthandbuch vorgesehen, d.h. der Abstand der Räder ist zwischen den vorderen Felgenhörnern ist um 0,6 mm größer als zwischen den hinteren Felgenhörnern.

Warum eine Vor- bzw. Nachspur? Die Spur wird bei stehendem Fahrzeug eingestellt. Beim Fahren verspannen sich die Aufhängungsteile aufgrund von Kräften und Momenten an den Rädern und sollen dann in eine neutrale Spur gehen. Bei Gummi-gelagerten Trägern wird dadurch das Fahrgefühl bei entsprechender Geschwindigkeit besser. Bei Frontantrieb wie beispielsweise beim Mini, wird oft Nachspur eingestellt, weil durch die Antriebkräfte die Räder nach vorn gedrückt werden.

Bei festen Aufhängungslagern durch Nylon-Buchsen oder gar die festen sphärischen Gelenke ist empfehlenswert eine Spur nahe der Neutralen zu wählen, also 0 mm oder Grad Vor-/Nachspur.

Wir haben uns um die Radaufhängung vorne gekümmert. Was kann man an der hinteren Aufhängung machen? Wir schon genannt, besteht die hintere Radaufhängung aus zwei Längslenkern die vorne über eine Spindel geführt werden, die fest mit dem hinteren Hilfrahmen verschraubt sind. Hier ist es auch wünschenswert einen negativen Sturz zu haben, aus demselben Grund wie vorne auch, nämlich um höhere Seitenkräfte aufbauen zu können. Man bekommt einen negativen Sturz, wenn man den äußeren Anlenkpunkt der Spindel ein wenig nach oben versetzt. Das kann erreicht werden, indem man das Loch für Spindel außen zu einem Oval feilt, so dass der Anlenkpunkt außen für die Spindel nach oben rückt.

Räder und Reifen

Ja, beides gehört mit zum Fahrwerk. Wie ich schon andeutete war der Prozess zum Mini, der nur noch auf geschlossenen Strecken bewegt wird, fließend, d.h. anfänglich diente der Mini die Woche über als normaler Transport und am Wochenende dann zum Wettbewerb. Darum mussten alle Änderungen eingetragen sein oder ohnehin für die Straße zugelassen sein.

Parallel mit der Eintragung der Scheibenbremse kamen also Alu-Räder und breitere Reifen auf den Mini, beides in die Papiere eingetragen. Die bekam ich wieder mal über eine Anzeige in der Mini-Zeitung. Es waren vier Dunlop LP922 oder C-AHT184 wie sie in der Liste von Leyland Special Tuning hießen. Die Räder hatten im Gegensatz zu ATS und Ronal, die mit einer Allgemeinen Betriebserlaubnis ausgestattet waren, "nur" ein TÜV-Gutachten, mit dem man zum Eintragung beim TÜV vorfahren musste. Aber, ob ABE oder Gutachten spielte hier keine Rolle, denn auch bei den ABE-Rädern mussten Verbreiterungen montiert werden, die auf jeden Fall den Segen vom TÜV haben mussten. Grundsätzlich stand in den Papieren die Reifengröße mit 145-10 angegeben, also die normale Größe wie sie auch auf den schmalen Serien-3,5"-Rädern waren. Noch nicht allzulange vorher kamen die ersten Reifen in der Größe 165/70-10 auf den Markt, die natürlich viel mehr Gummi auf die Fahrbahn brachten und besser zu den 5x10-Rädern passten. Alle damals zugelassenen Leichtmetallräder für den Mini hatten übrigens die Größe 5 Zoll Breite bei 10 Zoll Durchmesser. Nichts Anderes ging.

Dunlop LP922 bzw. C-AHT184 mit der Göße 5x10 Goodyear Rally Special

Als Reifen kamen Goodyear Rally Special auf die Felgen. Und ich behaupte einfach, dass diese Reifen die besten mit Straßenzulassung für den Mini waren, die es zu dem Zeitpunkt gegeben hatte.

Und gut ausgesehen damit hat der Mini auch:

Diese Kombination Dunlop LP922 zusammen mit den Goodyear Rally Special war für eine lange Zeit gut genug für die NAVC-Gleichmäßigkeitsprüfungen, die hauptsächlich gefahren wurden.

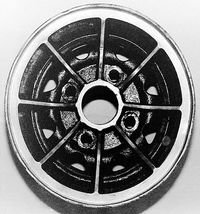

Die nächste Stufe der Bereifung mit Rädern kam, als ich Peter Wartenberg mit seinem Maguire-Mini im alten Fahrerlager des Nürburgrings nach einem Lauf der neue geschaffenen Gruppe H gesprochen hatte. Er hatte nämlich einen Satz Revolution 6x10 mit Dunlop Racing Slicks zu Hause liegen, die er gerne los werden wollte.

Räder mit 6x10 und Reifen der Größe 160/490-10 bedeuteten auch Aufrüstung auf Gruppe-5-Verbreiterungen und natürlich Anhebung der Leistung, denn sonst bringen die Reifen nichts.

Ich bin also zu Peter Wartenberg in der Nähe von Mönchengladbach gefahren und habe die Räder mit den Dunlops gekauft.

Über einen Club-Kollegen des MRvD aus Berlin, der einen Satz dieser Reifen mit reingeschnittetem Profil auf der Straße fahren wollte und es sich anders überlegt hatte, kam ich dann noch zu einem Satz Regenreifen. Die Entscheidung, die Reifen nicht auf de Straße zu fahren, war sehr weise, denn die Reifen waren so weich, die hätte er in wenigen Wochen normaler Nutzung herunter gefahren.

Von Wolfgang Rosenbaum, damals noch ein Racer auf Mini, danach wechselte er auf Simca Rallye, bekam ich einen Satz echter Magnesium Minilites der Größe 5,5x10.

Diese Räder aus Magnesium sind allerdings mit Vorsicht zu genießen, denn Magnesium ist äußerst anfällig gegen Korrosion. Und man sieht diese Korrosion nicht unbedingt an der Oberfläche. Auf jeden Fall nimmt die Festigkeit dieser Räder mit dem Alter beträchtlich ab. Die spezifische Masse (Dichte) von Magnesium ist mit 1,7 kg/dm³ zwar noch um einiges leichter als Aluminium mit 2,7 kg/dm³, aber Mg ist nun mal ein problematisches Material.

Ich bin diese Räder nur ein einziges Mal gefahren und zwar beim Beligan Historic Grand Prix, und da auch nur mit Reifen, die wenig Grip hatten, weil ich dachte beim Historic GP wären Slicks nicht gerne gesehen.

Ich zog diese Reifen auf die Minilites, die ich von einem ehemaligen Mini-Rennfahrer aus dem Bergischen Land bekam. Es handelt sich um Dunlop Racing mit der Größe 150/500-10, die es da bereits seit etlichen Jahren nicht mehr gab, die aber noch absolut ungebraucht waren.

Dieser Reifen mit der Profilbezeichnung CR81 war seinerzeit der letzte Schritt bevor die Entwicklung zu ganz profillosen Rennreifen ging. Der Querschnitt ist unsymmetrisch, außen ziemlich eckig und innen rund. Das war mal der letzte Schrei gewesen.

Als die Reifen von Peter Wartenberg so langsam verbraucht waren, sah sich die Rennabteilung von Dunlop Deutschland nicht in der Lage diese Reifen zu besorgen, bzw. sie hätten extra aus England importieren müssen mit einem entsprechenden Preisaufschlag. Da habe ich beschlossen, die Reifen selbst zu importieren für die Hälfte des Preises, den Dunlop Deutschland berechnet hätte. Ich schrieb Jonspeed Racing in Nuneaton an (die Firma gibt es immer noch, nur nicht mit dem ehemaligen Besitzer an Bord, der wirklich Jon hieß, und auch nicht mehr auf dem alten Firmengelände), die regelmäßig in der englischen Motorsportzeitung "Motoring News" Reifen anboten. Und sie konnten die Dunlop Slicks für einen vernünftigen Preis liefern mit erträglichen Versandkosten.

Uns so kamen die Reifen dann zu Hause an:

D15 ist der Code für die Karkassenkonstruktion: steif, für schmale Räder (6 Zoll sind für den Mini zwar breit, aber allgemein eher schmal) 954 ist die Kennzahl der Reifenmischung.

Bleibt noch zu erwähnen, dass die Dunlop Racings Diagonalreifen sind. Laut der Dunlop-Rennreifen-Broschüre benötigen die Reifen einen relativ hohen Luftdruck. Ich habe immer vorne einen Druck von 2,4 bar und hinten einen von 2,2 bar bei kalten Reifen eingestellt.

Um die neuen Reifen zu montieren, bestellte ich in England einen zusätzlichen Satz Revolution 6x10, die es damals auch speziell für Motorsport mit einer Wärmebehandlung zu bestellen gab. Ich finde, die Revolution sehen sehr attraktiv aus und haben bezogen auf das Gewicht, die Festigkeit und den Preis das beste Verhältnis.

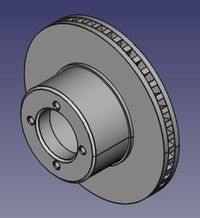

Die Räder gefallen mir so gut, dass ich es nicht lassen konnte, daraus ein 3D-CAD-Modell zu erstellen.

Auf der Download-Seite habe ich ein paar Dokumente zu den Revolution-Rädern zusammengestellt.

Einstellen der Spur

Zur Fahrwerksgeometrie gehört die Spur, d.h. wie die beiden Räder-Reifen-Kombinationen zueinander stehen. Die Spur hat einen Einfluss auf das Fahrverhalten. Sturz (engl. Camber), Spur (Toe-in, Toe-out) und Spreizung (Kingpin Inclination) bilden eine Einheit; ändere ich eins davon, verstelle ich die anderen automatisch auch. Im vorherigen Anschnitt hatte ich ja schon dazu etwas geschrieben.

Die Spur kann neutral sein, d.h. die Räder sind bei gerader Lenkradstellung parallel zueinander. Vorspur bedeutet, die Räder sind nach vorne näher zusammen, bei Nachspur sind die Räder vorne weiter auseinader und hinten näher.

Bei Straßenfahrzeugen sind aus Komfortgründen die Aufhängungteile in Gummibuchsen gelagert, was bedeutet, dass sie nicht fest, sondern beweglich sind.

Bei Hecktrieblern wird oft eine Vorspur in die Aufhängung konstruiert, weil beim Fahren die Fahrwiderstände die Reifen nach hinten drücken und somit in eine neutrale bzw. Vorspur drücken.

Bei Frontrieblern wird meistens eine Nachspur konstruiert, weil die angetriebenen Räder die Tendenz haben, die Räder in Vorspur bzw. neutrale Stellung zu ziehen.

Weiter oben habe ich beschrieben, dass mit den sphärischen Gelenken (Rose, Fluro etc.) die unteren Arme festgesetzt werden, d.h. nur sehr wenig Spiel haben, deshalb empfiehlt sich, möglichst eine neutrale Spur einzustellen, d.h. 0° Vor- bzw. Nachspur.

Nach vielen Versuchen mit Spurmessgeräten von Paddy Hopkirk, Gunson's Trackrite etc. bin ich auf die Laser-Vermessung mit Track-Ace gekommen, eine für mich erschwingliche und ich denke präsize Möglichkeit die Spur zu vermessen. Hier wird mit einem Laser-Strahl und einem Spiegel, der den Laser-Strahl reflektiert die Spur gemessen. Es ist keine Vermessung aller vier Räder, die heutige Messstraßen von John Bean, Beissbarth, Mahag u.a. hergeben, sondern eine Vermessung der beiden Vorderräder zueinander, aber gerade darum geht es ja bei der Spurvermessung.

Karosserie

Abgesehen von der Lackierung des Minis so ziemlich am Anfang des Abschnittes "Leistungssteigerung", was so gar nichts mit Leistung zu tun hat, ist die Karosserie bisher noch nicht betrachtet worden, obwohl es hier auch eine ganze Menge von Veränderugnen gegeben hat und noch immer geben wird.

Die Farbgebung bestand übrigens aus Colorado Red (Leyland Farbnummer RD2), Glacier White (BLVC59) und Tahiti Blue (BLVC65). Tahiti Blue gab es als Metallic-Farbe später noch einmal bei Rover, hatte aber mit dem von mir gewählten Tahiti Blue nichts zu tun.

Mit den 5x10 Dunlop LP922 Aluminium-Rädern reichten die später als Standard-Kotlügelverbreiterungen von Austin-Rover für die 12-Zoll-Minis verbauten Plastik-Verbreiterungen aus, die auf die unmodifizierten Kotflügel vorne und hinten passen und für straßentaugliche Minis ein Muss sind.

Ich versuchte das zu umgehen und direkt die Glasfaser-Verbreiterungen für die 6-Zoll-Räder zu montieren. Aber da sagte der TÜV kein okay, denn dem Prüfer war nicht klar, wie sich Glasfaser bei Kontakt mit Benzin verhält. Die Verbreiterungen aus schwarzem Kunststoff wie vom Innocenti würde er kennen und auch eintragen. Mit ist das schleierhaft, denn einem Ingenieur sollte klar sein, was glasfaserverstärker Kunststoff, also GFK, ist und wie er sich verhält.

Verwirrung erzeugt manchmal die Bezeichungen der einzelnen Typen der verschiedenen Verbreiterungen, wenn es heißt 'Group 2'-Verbreiterung, oder 'Group 5 wide' und 'Group 5 narrow'. Diese Bezeichungen kommen aus dem Motorsport, der in den 1960er und 70er Jahren nach Zahlen sortiert war, im Gegensatz zu heute, wo nach Buchstaben sortiert ist.

Gruppe 1 waren die Serien-Tourenwagen

Gruppe 2 verbesserte Tourenwagen, ab 1970 Spezial-Tourenwagen aber nach gleichem Reglement

Gruppe 3 Serien-GT-Fahrzeuge

Gruppe 4 verbesserte GT-Fahrzeuge

Gruppe 5 war bis 1968 für Spezial-Tourenwagen, ab 1969 für Prototypen, also reinrassige Rennwagen

dann gabs da noch die Gruppe 6 der Rennsportwagen, Gruppe 7 wie CanAm-Fahrzeuge, Gruppe 8 der Formelfahrzeuge F1, F2 und F3, und schlussendlich Gruppe 8 der "formelfreien" Fahrzeuge, unter die z.B. die Formel Vau, Formel Ford usw. fiel.

Um irgendwelche Teile abweichend von der Serie "homologieren" zu lassen, also für den Gebrauch im Rennsport zu legitimieren, mussten die Hersteller diese Teile in bestimmter Menge produzieren und dann bei der FIA in Paris in das Homologationsblatt des Autotyps eintragen lassen. Im Download-Bereich habe ich das Homologationsblatt dem Mini 1000 eingestellt. In der Gruppe 1 waren die zusätzlichen Verbreiterungen nicht erlaubt, sondern nur in den Gruppen 2 und 5. In der Gruppe 2 (in der Version von 1967, wo sich das Regelement auch jedes Jahr irgendwie veränderte) waren nur die ganz schmalen Verbreiterungen erlaubt. In der Gruppe 5, nach der die britische Tourenwagenmeisterschaft ausgefahren wurde, gab es zwei Arten von Verbreiterungen, eben die Group 5 narrow und die Group 5 wide, die nachträglich von BMC, Leyland, oder wie die Firma jeweils hieß, homologiert wurde.

Dieser belgische Rallye-Mini hat die Gruppe2-Verbreiterungen Hier die Verbreiterungen aus einer anderen Perspektive

Dieser Unterschied der Bezeichnungen hatte den Grund, dass fast alle Teile, die in einem Set angeboten wurden (also hier alle vier Verbreiterungen) den Prefix C-AJJ.... erhielten. Und dieses Set hier bestand aus den Einzelteilen, C-24A2152LF, ....RF, ....LR und ....RR; LF = Left Front etc.

Die Gruppe 5-Verbreiterungen sind weiter oben neben dem Rimmer-Bros-TR8-Foto zu sehen.

Anzumerken ist noch, dass sich die Bestimmungn der Gruppe 2 ständig veränderten, so dass auch die Gruppe-5-Verbreiterungen in der Gruppe 2 erlaubt waren, ganz spät in der Gruppe-2-Zeit gleichgültig, ob mit oder ohne Homologation.

Über das Tieferlegen ist ja schon beim Thema Fahrwerke gesprochen worden. Jedenfalls hat dies auch Konsequenzen für die Karosserie, denn um eine für den Sport vernünftiges Tieferlegen zu erhalten müssen die Koflügen vorne und hinten ausgeschnitten werden. Vorne ist das nicht nur wegen des Tieferlegens notwendig, denn bei sehr breiten Rad-Reifen-Kombinationen mit geringer Einpresstiefe stehen die Räder weit nach außen und beschreiben beim Einlenken einen Kreis, der dann das äußere Rad gegen den Kotflügel vorne anstoßen lässt. Es muss also nicht nur nach oben, sondern auch nach vorne ausgeschnitten werden. Es ist Vorsicht geboten, damit man aber auch nicht zuviel ausschneidet. Vorne lässt sich relativ einfach das Blech mit einer Flex oder eine Stichsäge mit Metallsägeblatt wegschneiden.

Hinten ist ein wenig Mehrarbeit notwendig. Gut beschrieben ist das im ersten Buch von David Vizard, denn hier muss sowohl das Außenblech herausgeschnitten werden alsauch der Radlauf ca. bis zur Mitte weggeschnitten werden und ein neues Blech eingesetzt werden. An den folgenden zwei Bildern wird das illustriert.

Der Radlauf wird ungefähr bis zur Mitte entfernt, dann ein zugeschnitteness Blech eingesetzt, innen und außen gepunktet und dann mit Karosseriepaste abgedichtet.

Und das passiert, wenn man die Kotflügel nicht ausgeschnitten hat. Hier ist es insgesamt aber noch einmal gut gegangen

Beim Mini-Thirty-Treffen in Silverstone konnte ich den Minisport-Rally-Mini etwas genauer untersuchen. Mir gefiel die abschraubbare Stahl-Front, die mit einer GFK-Motorhaube kombiniert war.

Zuhause habe ich aus einem neuen Frontblech und zwei Kotflügeln genau die Front nachgebaut. An den A-Blechen sind Laschen geschweißt, die wiederum mit M8-Muttern verschweißt sind. An den betreffenden Stellen der Kotflügel sind kurze Rohre mit Unterlegscheiben verschweißt. Durch diese kurzen Rohre sind Edelstahl-Inbus-Schrauben, die in die Muttern der Laschen eingeschraubt werden. Vorne wird die Front wie gehabt mit zwei Abschlepp-Ösen an den Hilfsrahmen geschraubt.

Gewicht einsparen

Ein wichtiger Punkt, allgemein im Motorsport und nicht nur dort, denn eine kleine Masse lässt sich schneller beschleunigen und um Kurven fahren, weil der Lastwechsel geringer ist, und natürlich beim Bremsen (denn schwere Masse ist gleich träge Masse). Der Mini ist ja schon recht leicht mit seinen serienmäßigen 630 kg (die letzten MPi sollen sogar bis fast an die 700 kg herangereicht haben), aber wenn man bedenkt, dass die ersten Minis mal gerade 585 kg auf die Waage brachten, ist da sicherlich noch etwas zu verbessern. Die allerersten Minis hatten tatsächlich eine Karosse aus dünnerem Blech, was diese alten Karossen für den Motorsport für lange Jahre als sehr gesuchte Objekte hat werden lassen. Das dünnere Blech war natürlich der Haltbarkeit nicht zuträglich, zumal die damalige Generation von Fahrzeugen ohnehin nicht als besonders rostbeständig galten.

Was kann man also machen? Die einfachste Methode zu beginnen ist, die Motorhaube und die Kofferraumklappe auf glasfaserverstärktem Kunststoff umzurüsten. Die meisten Minihändler haben solche Teile da. Die Heckklappe gibt es mit doppelter Haut, also die Form innen und außen zusammenlaminiert, oder einfach nur die Außenhaut, was eigentlich auch ausreicht. Für die Befestigung der Hauben sollte man sich etwas überlegen, denn die standardmäßigen Verschlüsse passen dann nicht mehr.

Der nächste Punkt ist Glas. Glas ist sehr schwer, und zumindest die Seitenscheiben und Heckscheibe können gegen leichtere aus Kunststoff ausgetauscht werden, das spart etliche Kilos. Hier muss man aber aufpassen, was das Reglement des Wettbewerbs so hergibt. Viele sagen, Makrolon wäre zu wählen. Aber Makrolon ist nur die Marke eines Polycarbonat (PC), das von einem anderen Hersteller auch als "Lexan" vertrieben wird. PC ist leichter als Glas und hat eine sehr gute Abriebfestigkeit, wenn es entsprechend beschichtet ist. Eine andere Alternative ist, was bekanntlich als "Plexiglas" vermarktet wird, chemisch als PMMA (Polymethylmetacrylat) bezeichnet. PMMA ist auch leicht, nicht ganz so kratzfest wie beschichtete PC aber sehr leicht biegbar und so auch für die Heckscheibe von Minis gut brauchbar. Die Witterungsbeständigkeit von PMMA ist sehr gut. Preislich liegt PMMA unterhalb von PC. Das Gerede, dass PC Sicherheitsglas wäre und PMMA nicht, ist Quatsch, denn beide Glassorten verhalten sich bei Bruch ähnlich und sind somit Sicherheitsglas.

Blech - die ganze Karosserie besteht aus Stahlblech, und Stahlblech besteht größtenteils aus Eisen, chemisches Kurzzeichen Fe von Ferrum, mit dem entsprechendem Gewicht von Eisen, so um die 7300 kg Masse pro Kubikmeter davon, je nach Zusammesetzung mal mehr oder weniger. Es bietet sich an, die Motorhaube und die Kofferklappe aus Glasfaser verstärktem Kunststoff (GfK) zu ersetzen. Das spart schon etliche Kilogramm ein. Es gibt auch Türen und ganze Fronten in GfK, aber ich persönlich mag das nicht so sehr, denn im Falle eines Crashs möchte ich doch so viel Metall wie möglich um mich herum haben, denn Metall absorbiert die Stoßenergie bei einem Unfall am besten. Ich habe die Beifahrertür ausgehöhlt und nur den Rahmen mit der Außenhaut gelassen. Die Beifahrertür ist weit genug entfernt, dass die Spritzwand und vor allem Sitzquerträger Energie absorbieren kann. Anders sehe ich das bei der Fahrertür. Die habe ich auch ausgehöhlt aber mit einem Alu-Träger von 40x40mm quer durch die ganze Tür verstärkt, sozusagen als Querstoßfänger im Falle eines Falles.

Im Innern gibt es nicht viel, das man machen kann, außer alle Sitze natürlich raus und einen leichten Wettbewerbssitz für den Fahrer, hier einer von Sparco. Der ist direkt mit der Konsole auf das Bodenblech geschraubt mit ordentlich großen Blechen von unten verstärkt, damit da im Unglück nichts durchreißen kann.

Weiter oben habe ich die Bremsanlage beschrieben. Die Aluminium Bremstrommels hinten sind auch nahezu die Hälfte vom Gewicht der gusseisernen und die Alu-Bremssättel sind ebenfalls beträchlich leichter als die aus Guss und tragen somit einen kleinen Teil zur Gewichtserleichterung bei.

In diesem Zusammenhang kann ein Zitat das Thema Gewicht beschließen, das Colin Chapman, der Gründer der Rennwagenschmiede Lotus, von sich gegeben haben soll: "More power makes you faster on the straights, saving weight makes you faster everywhere." Wie wahr!

Getriebe

Das Getriebe des Minis ist etwas außergewöhnlich, weil es, soweit ich es weiß, das einzige Auto ist, bei dem es unterhalb des Motors angebracht*) ist und sich das Schmieröl zusammen mit dem Motor teilt. Und es geht sogar so weit, dass das Getriebegehäuse sozusagen die Ölwanne für den Motor ist.

Warum das so konstuiert wurde lässt sich nur mutmaßen. Es ist sicherlich den beabsichtigt kleinen verfügbaren Dimensionen im Motorraum des Minis zuzuschreiben und der Tatsache, dass als Motor ein BMC-Serie-A-Motor verwendet wurde, den es schon etliche Jahre vor dem Mini gab, allerdings in Längsrichtung eingebaut: Austin A30/35/40, Morris Minor, Austin Healey Sprite etc.

Für ein seitliches Getriebe, wie heute bei modernen Fronttriebler üblich, war schlicht und ergreifend einfach kein Platz.

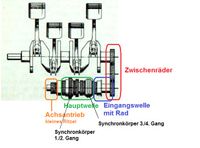

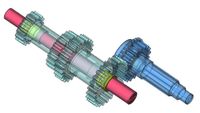

Die Funktionsweise des Getriebes allerdings, ist so wie bei anderen Getrieben auch, wenn auch normalerweise bei Getrieben, die in Längsrichtung eingebaut sind. Es ist ein Drei-Wellen-Getriebe: die Eingangswelle (First Motion Shaft), die in gleicher Flucht mit der Hauptwelle liegt, und die in der Hauptwelle gelagert ist, und die Hauptwelle (Main Shaft) und die Vorgelegewelle (Layshaft). Der Kraftfluss vom Motor, also der Kurbelwelle über die Kupplung, geht über die Zwischenräder auf die Getriebeeingangswelle, die von der Haupwelle getrennt ist und sogar, wie oben bereits erwähnt, in einer Aussparung in einem Ende der Haupwelle mit Nadeln gelagert ist. Diese Eingangswelle treibt i m m e r die Vorgelegewelle an, d.h. die Vorgelegewelle dreht sich immer mit, auch wenn sie beim 4. Gang nicht gebraucht wird, denn in diesem Fall wird der Synchronkörper für den 3. und 4. Gang über die Synchronzähne der Eingangswelle geschoben (mit dem Schaltstock) und verbindet so die Eingangswelle direkt mit der Hauptwelle kraftschlüssig. Oft wird deshalb der 4. Gang auch direkter Gang genannt, weil der Kraftfluss eben nicht den Weg über die Vorgelegewelle nimmt, sondern direkt von der Eingangswelle über die Hauptwelle an den Achsantrieb. Beide Synchronkörper sitzen fest auf der Hauptwelle, die einzelnen Gangräder sitzen drehbar auf der Hauptwelle. Die kraftschlüssige Verbindung der Zahnräder erfolgt nur über die Stellung der Synchronkörper über die kleinen Synchronzähne an jedem Zahnrad. Das folgende Bild zeigt das Schema von der Kurbelwelle über die Zwischenräder und der Getriebeeingangswelle und Hauptwelle, an deren Ende am Ausgang das kleine Ritzel des Achsantriebs fest verschraubt ist. Dort befindet sich übrigens auch der Abtrieb für die Tachowelle.

*) Zwischenzeitlich habe ich gelernt, dass der Peugeot 205 auch sein Getriebe unterhalb des Motors hat und auch einen gemeinsamen Schmierölhaushalt mit dem Motor hat, so ähnlich wie beim Mini.

Was in diesem Schema fehlt ist zum Einen die Vorgelegewelle, die von der Eingangswelle angetrieben wird, und zum Anderen das große Zahnrad des Achsantriebs.

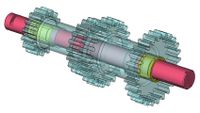

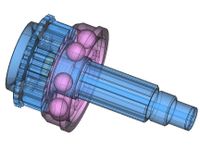

Die Synchronkörper sind zweigeteilt. Das innere Teil sitzt fest auf der Hauptwelle, und der äußere Ring ist axial verschiebbar, ist aber mit dem inneren Ring über Zahnnuten verbunden. Der äußere Ring ist über Schaltklauen, die vom Gangschalthebel bewegt werden, längs der Hauptwelle bewegbar und stülpt sich beim Gangeinlegen über die Schaltzähnchen, die sich an jedem Gangzahnrad links und rechts befinden, und somit eine kraftschlüssige Verbindung herstellt.

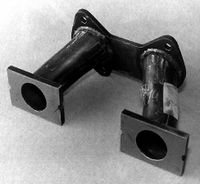

Hier die Getriebeeingangswelle mit Lager und Geradeverzahnung und dem Zahnkranz über den der Synchronkörper gestülpt wird wenn der 4. Gang gewählt wird. Rechts ein CAD-Entwurf des Bauteils.

Bevor wir uns jetzt weiter mit dem Getriebe befassen sollte die Frage erlaubt sein, warum wir denn überhaupt ein Getriebe zwischen Kurbelwelle und Kupplung und den Antriebswellen brauchen. Das allein liegt an der Charakteristik des allgemein üblichen Verbrennungsmotors nach dem Otto-Prinzip (zu dem auch der Diesel gehört). Anders als Elektromotoren, die ihr volles Drehmoment praktisch ab der Drehzahl Null zur Verfügung stellen, wird vom Otto-Motor ein brauchbares Drehmoment erst bei relativ hohen Drehzahlen abgegeben. Deshalb wird auch eine Kupplung benötigt (einen Drehzahlwandler), denn es muss erst ein Drehzahl von jenseits der 1000 pro Minute mit dem Gaspedal erzeugt werden, bevor der Antrieb langsam eingekuppelt wird. Darunter tut sich nicht sehr viel mit Drehmoment, und das maximale Drehmoment eines Mini-Motors entsteht je nach Motorentyp zwischen 4000 und 7000 Umdrehungen des Motors. Und weil ein brauchbares Drehmoment nur in einem relativ kleinen Drehzahlband zur Verfügung steht, versucht man mit den jeweiligen Getriebeabstufungen in den günstigsten Drehzahlbereichen zu fahren. Das kann für möglichst geringen Verbrauch ein anderes Drehzahlband sein als für maximale Beschleunigung und Leistung. Das ist auch der Grund für den Trend bei modernen Autos möglichst viele Gänge zu haben, und beim neuesten ZF-Automatik-HP9-Getriebe sind es derzeit 9 Gänge, die da automatisch über eine Steuerelektronik geschaltet werden.

Wie vorher bereits angedeutet, ist der 4. Gang normalerweise der direkte Gang, d.h. da wird in der Regel die Motordrehzahl direkt durchs die Hauptwelle auf den Achsantrieb durchgereicht. Die Gänge 1 bis 3 übersetzen nochmals die Drehzahl ins Langsame. Das Zahnrad und Ritzel des Achsantriebs übersetzen die Drehzahl der Haupwelle auf eine Drehzahl herunter, mit denen die Räder sich drehen können, da sind 4000 bis Umdrehungen pro Minute einfach zu viel.

Zu den einzelnen Übersetzugen der Gänge brauch hier nicht weiter eingegangen werden. Dazu gibt es im Internet Informaionen zu Hauf (beispielsweise Keith Calver oder als Tabelle hier ) und auch im ersten Buch von David Vizard. Da gibt es Unterschiede vom 3-Synchron- zu 4-Synchron-Getriebe. Wichtig zu wissen ist, dass es ein serienmäßiges schrägverzahntes Getriebe mit engerer Abstufung der einzelnen Gänge gab, und zwar das vom 1275GT. Früher eine preiswerte Methode für ein enggestuftes Getriebe, weil nur Eingangsrad und Vorgelegewelle getauscht werden musste, heute nahezu nicht mehr erhältlich. Enger gestuft heißt natürlich, dass die Drehzahlsprünge von Gang zu Gang kleiner sind. Das bekommt man aber nur über einen Kompromiss hin, indem der erste Gang dann natürlich höher liegt als sonst und somit das Anfahren eine höhere Drehzahl erfordert.

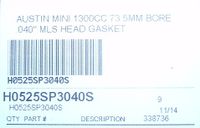

Außerdem gab es ein noch enger gestuftes Getriebe, dann aber mit gerade verzahnten Zahnrädern, so wie es in der CAD-Zeichnung oben dargestellt ist. Die Teilenr. dieses ganzen Zahnradsatzes war STN0076 und konnte über Leyland Special Tuning in Abingdon und den üblichen Teile-Händlern bezogen werden. Die Firma Jack Knight, lange Zeit der Hersteller dieser Getriebeteile, ist seit einiger Zeit nicht mehr aktiv. Die Umstände dafür sind unklar.

Warum geradeverzahnt oder schräge Verzahnung?

Hier ein paar Thesen, die nicht immer richtig sind:

1. gerade verzahnte Zahnräder sind einfacher herzustellen, die Herstellung schräger Verzahnung ist aufwendiger. Richtig.

2. gerade verzahnte Zahnräder sind stabiler als schrägverzahnte. Diese Aussage, die man immer wieder mal hört, stimmt nicht. Wenn das gleiche Material verwendet wird, sind schräg verzahnte Zahnräder besser in der Kraftverteilung, da immer mehr Zähne gleichzeitig im Eingriff sind als bei geraden Zahnrädern.

3. gerade Zahnräder sind lauter. Ja, das stimmt, das hängt damit zusammen, dass bei schräger Verzahnung wie vorher genannt mehr Zähne zugleich im Eingriff sind.

4. gerade Zähne haben weniger Reibung. Ja, das stimmt auch, aber der Vorteil hier ist äußerst gering

Ein großer Vorteil von gerade verzahnten Zahnrädern ist, dass sie keine axiale Kraft erzeugen. Schräg verzahnte Zahnräder versuchen immer sich gegenseitig wegzudrücken, weshalb eine Lagerung konzipiert werden muss um diese axialen Kräfte aufzunehmen. Das sind meistens Anlaufscheiben, die mit Lagermaterial (Kupfer, Bronze, Messing) beschichtet sind.

Gerade wegen der Geräuschentwicklung sind im Serienbau ausschließlich schräg verzahnte Getriebe gebräuchlich. Durch die großen Mengen sind die Preise dadurch wesentlich günstiger als für geradeverzahnte Getrieberäder, die ja immer in kleinen Mengen für eine bestimmte Anwendung hergestellt werden und damit wesentlich teurer sind.

Ein Wort zu den unterschiedlichen Getrieben bezogen auf die Schaltung der Gänge:

Es gibt drei Arten der Betätigung, am besten anhand der englischen Begriffe erklärt.

Magic Wand (also übersetzt: Zauberstab)

Remote Change ("Fern"-Schaltung)

Rod Change ("Stangen"-Schaltung)

Ich bezeichne die Magic-Wand als Krückstockschaltung, denn ein ganz langer Schalthebel ähnlich eines langen Stocks führt auf Höhe der Pedale durch das Bodenblech direkt ins Getriebe. War für Billig-Autos der 50er/60er normal, und der Mini gehörte ja zu dieser Gattung. Nicht sehr präzise in der Schaltstockführung, und für Motorsport sehr verpöhnt. Gibt es auch mittlerweile nur noch vereinzelt und bei alten 850er höchstens um der Originalität Rechnung zu tragen.

Die Remote-Schaltung war ein echt toller Wurf und kam mit den ersten Cooper-Modellen: ein langes Alu-Gehäuse ans Ende des Achsantriebsgehäuses festgeschraubt mit innenliegenden Schaltwellen und einem kurzen Schaltstock kurz vor den Sitzen. Sehr sportlich und präzise. Weiterer Vorteil, dass der lange Schalthals die gesamte Motor-Getriebe-Einheit gegen das Kippmoment abstützt. Untere Abstützknochen sind hierbei absolut nicht notwendig und wurden auch nicht verbaut. Gibt es für 3- und 4-Synchron-Getriebe. Der Schaltmechanismus ist sehr aufwendig gestaltet und damit sehr teuer. Das Getriebe baut auch mit abgeschraubten Schalthals weit nach hinten, so dass der Motor beim Aus- und Einbau stark nach hinten gekippt werden muss.

Selbst die 850-Super-DeLuxe-Modelle wurden wurden mit diesem Getriebe bestückt.

Wahrscheinlich um die Produktion schlanker zu machen wurden Anfang der 70er die Rod-Change-Getriebe eingeführt. Der Schalthebel sitzt ungefähr so wie beim Remote-Getriebe. Unter dem Bodenblech befindet sich eine Umlenkung, die die Bewegung des Hebels auf eine Stange überträgt. Eine weitere Stange stützt das Umlenkgehäuse gegen das Getriebe ab. Die beiden Stangen liegen frei. Die Schaltstange geht mit einem Simmering abgedichtet ins Getriebe. Die Stützstange ist gelenkig am Getriebe befestigt. Eine Momentabstützung ist so natürlich nicht hinzubekommen, so dass ein weiterer Knochen links zwischen Getriebe und Karosserie bzw. Hilfsrahmen das Moment aufnimmt. Das funktioniert aber nicht so gut wie mit dem langen Schalthals des Remote-Getriebes, d.h. der Motor kippt doch ein ganzes Stück mehr. Außerdem ist die Schaltmechanik hier viel einfacher gestaltet, mit viel weniger Teilen, deshalb ist der Teil des Getriebegehäuses, in dem das kleine Ritzel des Achsantriebs ist, fast leer. Der Ein- und Ausbau geht viel einfacher, weil der Motor nur ein wenig gekippt werden muss um ihn rauszuheben. Rod-Change gibt es nur mit 4-Synchro-Gangrädern.

Die Gangräder für Remote und Rod sind die gleichen, sofern es sich um 4-Synchro handelt. Ausnahme ist das Gangrad für den Rückwärtsgang, denn die Betätigung ist eine andere und erfordert ein unterschiedliches Design. Dafür muss man unterscheiden ob A+ oder Vor-A+, die sind nicht untereinander tauschbar.

Magic-Wand-Differentialdeckel. Hier geht der Diff-Deckel für Remote

Krückstock rein.

A c h s a n t r i e b

Früher sagte ich dazu immer Endübersetzung in Anlehnung an den englischen Begriff 'Final Drive', was die Achsübersetzung ja eigentlich auch ist. Mechanisch gesehen wird die ganze Übersetzungskette noch einmal mit der Übersetzung des Achsantriebs multipliziert und ergibt so die Drehzahl der Antriebswellen und der angetriebenen Räder (und im Fall der Minis auch normalerweise der nichtangetriebenen Räder, aber das muss ja nicht so sein, denn es gibt genügend Fahrzeuge, bei denen die Räder vorne und hinten unterschiedlich groß sind). Und bei Antriebsschlupf, den es immer gibt, drehen sich die angetriebenen Räder ohnehin schneller als die nicht angetriebenen.

Einen geradeverzahnten Achsantrieb zeigt das letzte Bild weiter oben.

Serienmäßig gab und gibt es für den Mini eine ganze Anzahl unterschiedlicher Achsübersetzungen von 2,7 (sehr lange Übersetzung) bis 4,333 (sehr kurz). Für spezielle Anwendungen gehen die Achsübersetzungen bis 4,7 (das bedeutet, dass bei einer Umdrehung des großen Ritzels das kleine sich 4,7 mal dreht). Die kurzen serienmäßigen Übersetzungen stammen aber nicht von Minis, sondern von den Modellen Austin/Morris/MG 1100/1300 (den sog. ADO16-Modellen) oder dem Allegro, die alle den Serie-A-Motor mit unten angeflanschtem Getriebe hatten. Wenn man sich die Multiplikation der Getriebe-Übersetzung mal so richtig in Ruhe vorstellt, merkt man, dass man mit der Wahl des Achsantriebs die Spreizungen der einzelnen Gänge eines Getriebes stauchen oder strecken kann. Beim Stauchen werden automatisch die Drehzahlsprünge der Getriebegänge kleiner, und beim Strecken werden sie größer.

Aber warum dann überhaupt verschiedene Achsübersetzungen? Nun, das ist eine Frage, die mehrere Komponenten enthält. Grundsätzlich möchte man ein Fahrgefühl haben, dass das Auto spritzig und dynamisch daherkommt. Dazu wäre eine kurze Achse prima, aber auf der anderen Seite soll der Motor ja nicht zu hoch drehen, zum Einen wegen der Geräuschentwicklung und zum Anderen wegen des Benzinverbrauchs. Das Auswählen des Achsantriebs ist also ein Kompromiss. Die kurze Achse beim Allegro ist so zu verstehen, dass der Allegro sehr viel schwerer war als der Mini, dafür hatte er aber viel größere Räder und somit war der Kompromiss eben die 4,133- oder 4,333-Achse. Mit den Vorgaben der EU zur Geräusch-Emission und des Kraftstoffverbrauchs wurden beim Mini über die Jahre die Achsübersetzungen immer länger, z.B. beim 1000er Mini von ursprünglich 3,44 auf 2,9. Der Beschleunigung ist eine lange Achse abträglich, aber bei gleichen Geschwindigkeiten dreht der Motor langsamer, wird dadurch leiser und verbraucht weniger.

Im Motorsport ist Verbrauch und Geräusch eher nicht ganz so wichtig, deshalb sind dort fast immer die kurzen Achsen von Vorteil. Aber auch hier muss ein Kompromiss zwischen Beschleunigung und Endgeschwindigkeit gefunden werden, denn unter Umständen kann mit einer längeren Achse die errechnete Endgeschwindigkeit wegen der Roll- und Aerodynamik-Widerstände gar nicht erreicht werden.

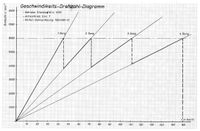

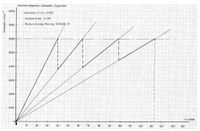

In der Vor-Internet-Zeit habe ich mir die einzelnen Kombinationen auf Millimeterpapier aufgezeichnet um zu bewerten, welcher der beste Kompromiss für meine Anwendung wäre:

Das Diagramm Nr. 5 ist besonders interessant, weil es einen extrem kurzen Achsantrieb von 4,6 zeigt in Verbindung mit einem Zwischenrädersatz (DG heißt Drop Gear), der noch vor dem Getriebeeingang die Motor-Drehzahl ins Langsame übersetzt. Und weil Übersetzungen multipliziert werden, ist der effektive Gesamt-Übersetzung an der Achse im direkten Gang

4,6 * 1,044 = 4,8

Eine derart kurze Überetzung ist nur für kurze Bergrennen interessant und in Verbindung mit einem hochdrehenden Motor. Und genau das war die Kombination, für die das Getriebe konzipiert worden ist: ein 970S-Kurzhubmotor für Bergrennen, der theoretisch bis 9000/min drehen sollte.

Die Bezeichnung C-AJJ4032 bedeutet das schrägverzahnte enggestufte Getriebe vom Cooper S/1275GT und

STN76 das geradeverzahnte enggestufte Getriebe von Leyland ST.

An den Diagrammen 3 und 4 sieht man sehr gut, dass das schrägverzahnte enggestufte Getriebe die Spreitzung doch um einiges größer hat als das gerade verzahnte Getriebe. Der erste Gang beim schrägverzahnten Getriebe ist viel kürzer, was das Getriebe besonders für Bergrennen interessant macht, weil man ja mit stehendem Start gegen die Uhr fährt, und da kann man den kurzen ersten Gang gut gebrauchen.

Heute braucht man sich die ganze Arbeit nicht mehr zu machen, denn selbst die Daten in ein Tabellen-Kalkulationsprogramm zu geben ist mehr Aufwand als z.B. diese Seite aufzurufen und sich die Diagramme anzeigen zu lassen.

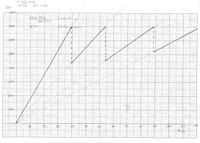

Diagramme in ähnlicher Form lassen sich auch über das Programm 'Optimum Lap' erstellen:

oder auch die Vortriebskraft über der Geschwindigkeit:

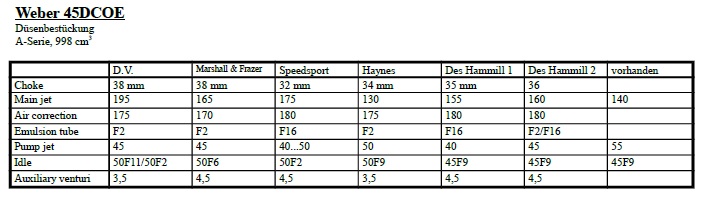

Am letzten Diagramm sieht man die Verbindung zum Leistungsdiagramm des Motors, denn die Kurven bilden im jeden Gang das Drehzahlverhalten des Motors ab.